Het uitbouwen van gezonde langetermijnrelaties met je klanten doe je door in een oerdegelijk aanbod van brede technische service te voorzien. AMR is specialist in aandrijvingen, reductoren, ventilatie en pompen, en draagt de begrippen zorg en lange termijn hoog in het vaandel. Hun beproefde modus operandi blijkt uit een mooi caseverhaal: de complete retrofit van een aandrijfsysteem uit de vorige eeuw.

Het project omvat een volledige drive train rond een oude asynchrone motor van 355 W. Meteen na demontage bleek al dat een herstelling economisch niet meer haalbaar was, onder meer omdat de koelvinnen van de rotor waren afgebroken. Bovendien ging het om een zeer oud type motor dat niet meer verkrijgbaar was. Annelies Oosterlynck, zaakvoerster van AMR: “Toen we bij de klant ter plaatse gingen, bleek niet enkel de motor een probleem: de volledige stuurtechnologie ervan bleek eveneens verouderd en bovendien bestond de originele fabrikant niet meer.” Maar ook de overbrenging toonde zich een zorgenkind: enerzijds zorgde de aanwezige vloeistofkoppeling regelmatig voor doorgesmolten (smelt-) zekeringen, terwijl anderzijds ook de riemen van de reductor regelmatig doorslipten. Een globale retrofit drong zich op.

Het project bleek een kolfje naar de hand van AMR. Annelies Oosterlynck: “We zijn de oorspronkelijke status als wikkelspecialist, zoals heel wat klanten ons altijd gekend hebben, in feite al menige jaren ontgroeid. Onze enorme kennis en expertise maken dat de activiteiten sterk werden verbreed richting service, herstelling, maintenance en vooral ook het aanbieden van totaaloplossingen.”

Bepalend voor de keuze van een aandrijfsysteem is het aflijnen van de exacte technische behoefte, rekening houdend met de omgeving, de belasting en eventueel andere plaatselijke periferie.

Rode draad hierbij blijft de mogelijkheid tot standaardisatie en energiebesparing, en het zelf voorzien in de fabricage van eventuele stukken op maat. Het was bij dit retrofitproject niet anders, vooral omdat AMR van bij aanvang de rol van meedenkende partner opnam, zodat de case meteen probleemoplossend werd benaderd.

AMR voerde in een eerste fase een reeks metingen uit die de pertinente vraag naar belasting en aanloopkoppel moesten beantwoorden, en ging na een studie met behulp van interne configuratoren uiteindelijk over tot een aanbod dat bestond uit twee valabele opties. Een eerste optie kwam neer op de combinatie softstarter/AC-motor, terwijl optie twee een AC-motor voorzien van een frequentiesturing betrof.

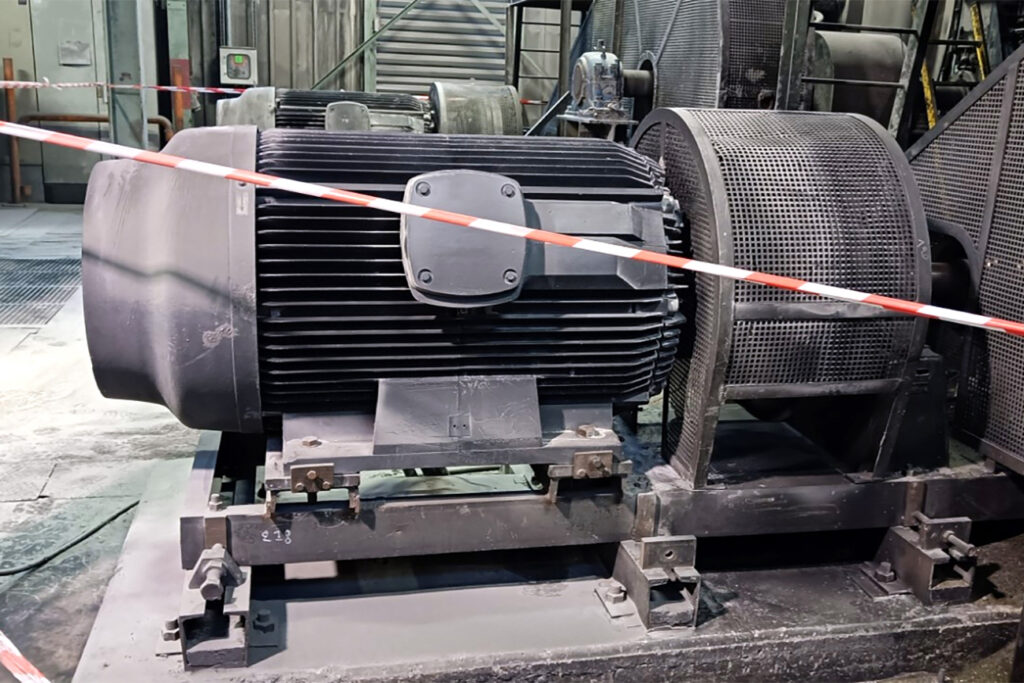

De variant met frequentiesturing (à 400-450 kW) kreeg uiteindelijk de voorkeur. Er werd ook prompt voor een energievriendelijke IE4-motor van 355 kW gegaan, wat een belangrijke besparing zal vertegenwoordigen. Zoals gekend bestaat 97% van de total cost of ownership van een industriële elektromotor uit energiekosten. Het verschil tussen een IE1-motor en een IE4-motor is echter bijna 2%. Voor deze motor in 2/4 gebruik zit de efficiëntie met name op 96.3%, en tot wel 96.7% bij 4/4 (!) .

Rekening houdend met de relatief stoffige omgeving, is de nieuwe regelaar in een gesloten cabine met waterkoeling opgenomen. Bovendien werden extra relais voorzien voor de signaaluitwisseling in de drive. De verouderde vloeistofkoppeling moest wijken voor een moderne, flexibele koppeling, en er werd zo ook voor een verbeterde koppelcontrole geopteerd, met fijnere toerentalregeling.

Uiteindelijk nam de volledige montage twee weken in beslag, het uittesten en de inbedrijfstelling inbegrepen. Het bleek hoe dan ook een cascade van technische uitdagingen; zo diende onder meer de motorstoel te worden aangepast aan de nieuwe 355 kW SIMOTICS SD motor van Siemens. Er werden nieuwe kabels getrokken, de voedingskabel van de motor werd verlengd. Nadat de motor met flexibele koppeling was ingebouwd, kwam de regelaar met waterkoeling aan de beurt. Ten slotte volgde de algehele uitlijning van de aandrijving, zodat de levensduur van de lagers gemaximaliseerd werd.

De drive, een SINAMICS G150 van Siemens, werd in dienst genomen in aanwezigheid van de technici van de klant, zodat ze ook meteen de nodige opleiding genoten in het gebruik van deze nieuwe technologie.

De drive train geniet nu van alle voordelen van een up-to-date systeem, met een motor die rustig aanloopt en een riemoverbrenging die niet meer doorslipt, en dit terwijl het geheel ook regelbaar is.

Annelies Oosterlynck: “Online monitoring is hierbij echter cruciaal, en vooral met het oog op de Industry 4.0-filosofie maken nazorg en preventief onderhoud integraal deel uit van elk project. Op dit ogenblik zit AMR voor dit retrofitproject bijvoorbeeld in die nazorgfase, waarbij een plan voor periodieke smering van alle lagers zal worden voorgesteld. De motor zal van sensoren worden voorzien die een efficiënte online monitoring mogelijk maken. Er wordt ook een jaarlijks preventief onderhoud op de drive uitgevoerd.“