Van baksteenproductie evolueren naar het ontwerpen, vervaardigen en onderhouden van machines voor alle industriële sectoren, dat is in een notendop hoe Ceratec zich in de loop van het bijna 100-jarige bestaan heeft ontwikkeld en heruitgevonden. De in Ploegsteert gevestigde onderneming heeft momenteel 550 mensen in dienst en is wereldwijd actief. Wat is de core business? De vervaardiging van machines op maat volgens de specifieke behoeften van de klant, voor diverse industriële sectoren zoals de agro-industrie/landbouw, materiaaltransport, energieverdeling, cementfabrieken, roboteilanden in de farmaceutische industrie of intralogistieke oplossingen.

Wat zijn de sterke punten van Ceratec? Matthieu Baelen, Manager van de afdeling Automatisering & Robotica, vertelt er ons meer over: “Wat ons onderscheidt van de concurrentie? Onze flexibiliteit, maar ook ons vermogen om projecten van A tot Z te beheren door te steunen op onze interne expertise: ontwerpstudie, automatisering, mechanische engineering, werkplaatsen, … We zijn dus in staat om voor de ontwikkeling van een machine echt te vertrekken vanaf een leeg blad, van het mechanisch ontwerp tot de inbedrijfstelling en de dienst na verkoop, met inbegrip van de bouw van de elektrische schakelkasten, de machine, de programmering en de installatie ter plaatse. ”

Terugblikkend op de recente realisaties van het Ceratec-team, vertelt Matthieu Baelen ons over twee projecten op basis van Siemens-apparatuur die de veiligheid hebben verhoogd. “Het gaat om een op maat ontworpen kraan voor het staalbedrijf Walcarius uit Moeskroen op basis van de ASRM-toepassingen (Automatic Storage and Retrieval Machine) enerzijds, en om een laadarm voor tankwagens op basis van de Kinematics-toepassing ontwikkeld voor een cementfabriek in Wallonië anderzijds”, aldus Matthieu Baelen.

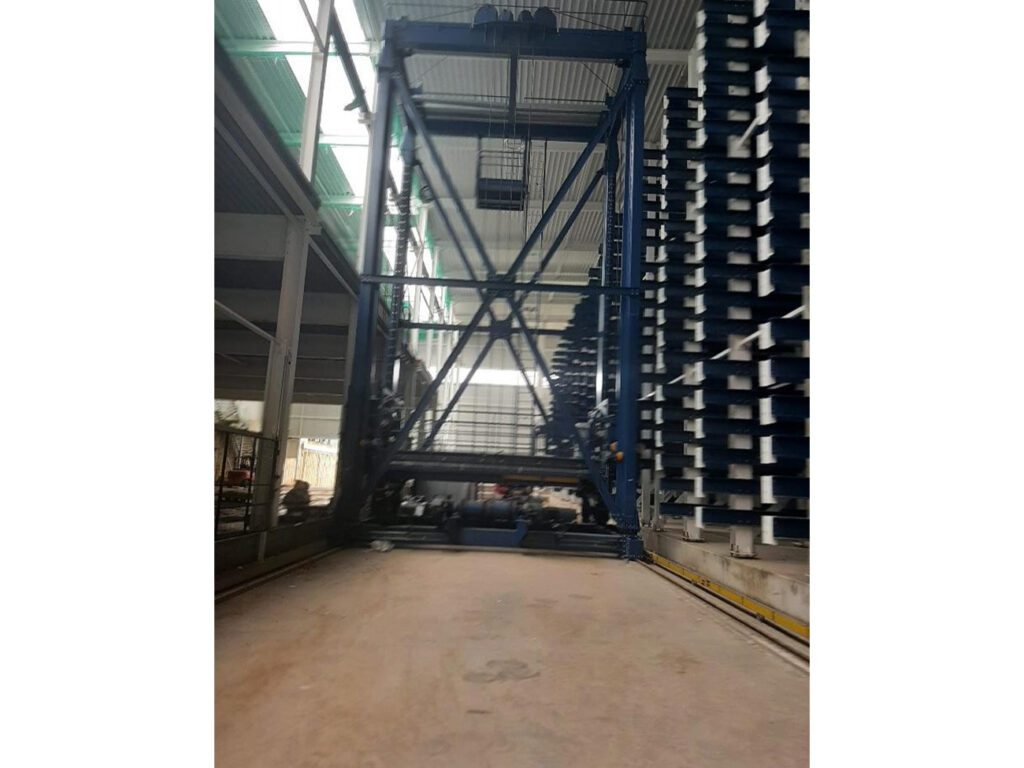

Laat ons eerst even het kraanproject voor Walcarius onder de loep nemen: “Deze onderneming uit Moeskroen is actief in de staalindustrie, met name in het lasersnijden van plaatstaal en metalen onderdelen”, zo verduidelijkt Matthieu Baelen. “De doelstelling? De automatisering van de taken verbonden aan het transport van de staalplaten van het magazijn naar de productiehal en de verzendingsafdeling. Deze taken werden tot nu toe manueel uitgevoerd, meer bepaald met vorkheftrucks en met de hieruit voortvloeiende veiligheidsrisico’s in geval van vallende staalplaten.

Het project resulteert ook in een grotere efficiëntie. De machine die onze klant ons vroeg te ontwerpen moest in staat zijn platen tot 7 x 2 meter te hanteren, met een hijsvermogen tot 6,5 ton voor de laadwagens. Het basisidee? De kraan moet in een gesloten veiligheidszone werken en de automatisering maakt het mogelijk om voortdurend te verifiëren of alle veiligheidsparameters worden gerespecteerd, zoals de positie of de snelheid, maar ook de remslijtage (via tests) en het belastingsniveau. ”

Wat de cementfabriek betreft, waren het ook veiligheidsaspecten die de kern uitmaakten van het door Ceratec gerealiseerde project. “Het betreft de vernieuwing van een tweemotorige arm gebruikt voor het laden van tankwagens. Tot nu toe moest de chauffeur op zijn tankwagen klimmen, het luik openen en vervolgens de arm met een joystick bedienen, wat niet optimaal was qua veiligheid en inspanningen. Het verzoek van de klant was dan ook om deze taken te automatiseren en zo de veiligheidsrisico’s te verlagen en de chauffeurs te ontlasten. ”

In beide projecten kozen Matthieu Baelen en zijn teams voor Siemens-oplossingen om de best mogelijke toepassing te ontwerpen. “Wat hebben onze mechanische experts bedacht? Een kraan van 15 meter hoog, 8 meter lang en 6 meter breed met aandrijfkabels. Op basis hiervan hebben wij de automatiseringseisen geanalyseerd en voor Siemens-componenten gekozen.

Onze keuze viel op de ASRM Simatic S7-1517 TF CPU-toepassing, in combinatie met Sinamics S120-frequentieregelaars en Simogear-motorreductoren. Het Motion Control-gedeelte van de toepassing is geprogrammeerd met technologische objecten voor optimale integratie en gebruikscomfort. Concreet betekent dit dat de theoretische werkings- en positioneringscurves in de controller worden ingevoerd. De software verzekert de bewaking van de effectieve positie en snelheid van de kraan. Zodra deze waarden van de theoretische curve afwijken, schakelt de kraan over naar veiligheidsmodus of zal deze preventief stoppen. Waarom de keuze voor controllers aangestuurd door technologische objecten? Omdat de besturing in de controller zelf kan plaatsvinden en niet op het niveau van de afzonderlijke regelaars, wat inzake synchronisatie, communicatie- en berekeningssnelheid efficiënter is. ”

Wat de keuze voor Siemens betreft, is er een zeer eenvoudige reden. Matthieu Baelen: “Toen we het automatiseringssysteem van de kraan ontwierpen, was Siemens de enige leverancier die ons een continue curvebewaking via de ASRM-toepassing kon aanbieden. ”

Voor het laadarmproject is het de toepassing Safe Kinematics die een sleutelrol speelt. “We hebben voor deze vernieuwing voor de Simatic S7-1515 SP CPU-toepassing van Safe Kinematics gekozen, waarbij gebruik gemaakt wordt van het Profinet IRT-communicatieprotocol van Siemens, aangevuld met Sinamics S120-frequentieregelaars en Simogear-motorreductoren. De twee pijlers van dit veiligheidsproject zijn de toevoeging van een platform dat door de vrachtwagenchauffeur wordt gebruikt om toegang te krijgen tot het luik van zijn tankwagen enerzijds, en de automatische verificatie van de positionering van de laadarm en de twee motoren anderzijds”, aldus Matthieu Baelen.

“De automatisering van het verificatieproces zorgt ervoor dat botsingen en verkeerde bedieningen vermeden worden. Waarom hebben we voor de Kinematics-toepassing gekozen? Omdat die perfect aan onze behoeften voldeed, met name dankzij de instelling van veiligheids- en werkzones. Hierdoor beschikken we over een krachtige controller die instaat voor de volledige synchronisatie van beide armassen. Ook hier hebben we voor Siemens gekozen omdat het de enige leverancier was die aan al deze eisen voldeed. Met betrekking tot de motoren, heeft de omschakeling naar de nieuwe generatie van motorreductoren, uitgerust met veiligheidsencoders, ons in staat gesteld de veiligheidsparameters te integreren. Het feit dat ze de positiewaarden op deze manier kunnen garanderen, maakt hen uniek. Wat de Sinamics S120-frequentieregelaars betreft, was hun compactheid een belangrijk criterium waarop we onze keuze hebben gebaseerd. ”

“De voor Walcarius ontworpen kraan werd in de zomer van 2021 in bedrijf gesteld en voldoet aan de verwachtingen van onze klant, die hem momenteel gebruikt om zijn magazijn te vullen. Naast een verhoogde veiligheid kan een tijdswinst van zo’n 40 % voor deze transporttaken worden gerealiseerd. Ook de feedback van de cementfabriek is zeer positief: de vernieuwde laadarm werd in de zomer van 2021 in bedrijf gesteld, waarna er nog drie bijkomende orders werden geplaatst voor gelijkaardige inrichtingen”, besluit Matthieu Baelen.

Perfect gecoördineerde aandrijf- en motion technologieën:

https://new.siemens.com/be/nl/products/aandrijftechnologieen.html

Digitalisering voor (intra)logistiek: https://www.siemens.be/intralogistics

Sinamics S120 frequentieregelaars: https://www.siemens.com/sinamics-s120

Simogear motorreductoren: https://www.siemens.com/simogear