Alle buzzwoorden ten spijt, zet digitalisering zich minder snel dan verwacht door bij Belgische kmo’s en machinebouwers. Waar ligt precies de oorzaak? Is het een gebrek aan mensen, middelen, kennis, tijd, of misschien een beetje van dit alles? En wat kan gedaan worden om onze achterstand weg te werken? Tijdens D2M boog een panel van experten zich over deze vragen. Het ging om Kris Binon, (directeur Flam3D), Pieter Jan Deman (directeur Stas), Herman Derachte (CEO Sirris), Marc Engels (COO Flanders Make), Timen Floré (directeur Vintiv Waregem), Prof. Ing. Bert Lauwers (KULeuven) en Pieter Steen (R&D Manager Jori). Hun inzichten bundelen we in dit artikel.

Eerste opvallende vaststelling: corona was misschien niet die digitale accelerator die we allemaal dachten. Toch niet in de industriële praktijk. Dat blijkt uit een enquête die Flanders Make uitvoerde in verband met de strategische plannen voor digitalisering bij bedrijven. Twee in het oog springende statistieken. Het aantal bedrijven waarvoor digitalisering maar niks was, steeg van 5% naar 7%, en het aantal bedrijven waar er reeds een effectieve implementatie was, daalde van 39% naar 32%.

Engels: “Dat valt te verklaren omdat veel bedrijven in 2021 merkten dat ze er nog niet waren met hun digitaliseringsinspanningen. Covid vormde een digitale reality check voor wat al werkt en wat niet werkt. Voor het gros van de bedrijven zijn er in die periode alleen maar meer vragen bij gekomen. Een vaststelling die overigens niet alleen geldt voor kmo’s, maar evengoed voor grote bedrijven. Daar zie je dezelfde kloof tussen early adapters en laggers.”

Wel is er een groot verschil in het type van digitaliseringsprojecten in functie van de schaalgrootte van het bedrijf. Bij grote bedrijven dient digitalisering in de eerste plaats om kosten te besparen, terwijl kmo’s het vooral inzetten als wapen om klanten beter te bedienen.

“Niet onlogisch”, vertelt Derache daarover. “Kmo’s moeten goed op de centen letten en hebben hun processen al efficiënt gemaakt. Je merkt wel dat door de huidige energiecrisis en de gevolgen van de oorlog in Oekraïne de twijfel om grote investeringen te doen aanwezig is. Maar de trends ‘reshoring’ en digitalisering blijven wel de rode draad in projecten. Automatisering en digitalisering zijn immers ook het antwoord om de schaarste aan operatoren op te vangen. We hebben er gewoon te weinig. Technologie dient dan niet om kosten te besparen, maar om de continuïteit van werken te garanderen.”

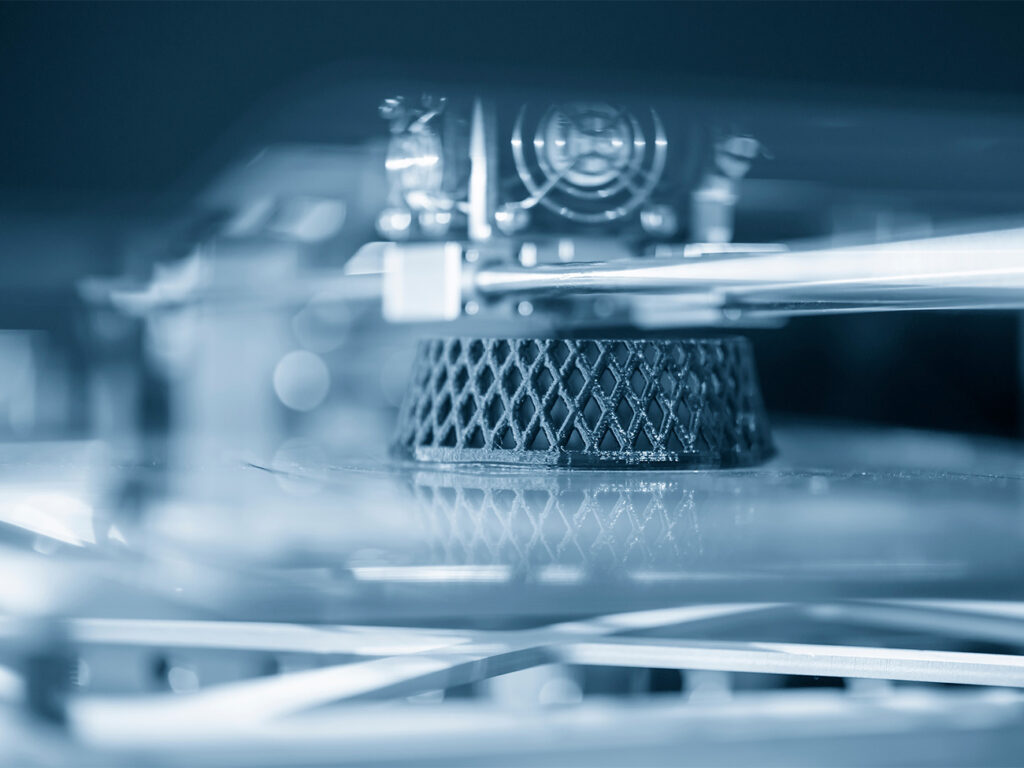

Zo’n digitale productiemethode is additive manufacturing. Ook hier is er nog geen sprake van een overrompeling op de productievloer.

Binon: “Jaarlijks worden er nog maar twintig 3D-printers verkocht in de Benelux. Een relatief kleine sector, maar wel een groeiende, want het gaat met 25% vooruit. Alleen zie je dat nog niet. Zeker in Vlaanderen verschijnen ze amper bij kmo’s. Dat komt mede omdat er een aantal specialisten zitten, waardoor er sneller een toevlucht wordt genomen tot outsourcen. We zien dat het vooral een verhaal van de bos en de bomen is. Het is voor bedrijven niet evident om te weten welke boom ze nu precies nodig hebben om de meeste vruchten van additive manufacturing te plukken. Het beste advies dat ik daarvoor kan geven? Begin met tijd vrij te maken bij een medewerker om dit grondig te onderzoeken en de juiste knopen door te hakken.”

Aan de jeugd zal het alvast niet liggen. De studenten die bij Lauwers passeren, kennen en beminnen additive manufacturing intussen. Hij ziet het schoentje eerder wringen bij de praktijk. “Omdat het zo’n complex proces is. Daarom kost het meer tijd om het te integreren met andere productieprocessen op de werkvloer. Maar eenmaal dat gebeurd is, openen we met additive manufacturing de deur naar ‘mass customization’. Bedrijven staan daarin overigens niet alleen. Er zijn heel wat experten aan het werk in kennisinstellingen die klaar staan om hun kennis te delen voor industriële toepassingen.”

Lauwers deed ook een warme oproep naar de volledige keten om de jeugd mee warm te maken voor technologie. “Het aantal operatoren slinkt zienderogen. Het is aan de fabrikanten om voor slimme machines te zorgen die verder gaan in autonomie, en aan ons om ze de essentiële skills aan te leren om op de juiste manier in te grijpen wanneer er zich problemen voordoen. Hoe verder we evolueren in autonomie, hoe meer de digital twin aanwezig zal zijn in machines, weliswaar in de achtergrond, want aan de voorkant moet de bediening intuïtief en eenvoudig zijn.”

Een trend die machinebouwer Vintiv alleen maar kan bevestigen. Er zal dus nog meer tijd in engineering moeten kruipen om tot die slimme machines te komen. “Vandaag is engineering goed voor ongeveer 50% van de kosten. We blijven dus uitkijken naar manieren om dat proces te optimaliseren. Generative design en artificiële intelligentie zijn pistes met potentie, maar voor ons moeilijk toepasbaar omdat we telkens een nieuwe machine bouwen. We geloven eerder in standaardisering om stappen te kunnen zetten.”

“Voor de gebruikers van onze machines ligt dat anders. We proberen hen bij te staan in hun digitaliseringstrajecten door de kool mee in stukken te helpen snijden. Digitalisering kan immers heel klein beginnen, door eerst op de grootste problemen te focussen. Maar alles staat of valt met de business case. Vertrek altijd van daaruit.”

Een aanpak die ook Deman genegen is. “Vergeet al die buzzwoorden. Denk vooral eerst na over wat je zelf nodig hebt en wat er dringend is. Ik ben ervan overtuigd dat de juiste technologie dan makkelijker te vinden zal zijn. Maar het gaat om meer dan techniek alleen. Onze ervaring met digitalisering en additive manufacturing leert net hoe belangrijk het is om over mensenkennis te beschikken. Als je medewerkers, klanten, partners wil overtuigen van iets nieuws, moet je ze van in het begin meenemen in het verhaal. Uiteraard heb je ingenieurs nodig om alles uit te denken, maar hou toch ook maar een aantal medewerkers met een achtergrond in humane wetenschappen aan boord om het verhaal van change management binnen je bedrijf te trekken.”

Verandering die sowieso duurzaam zal moeten zijn. “Door de huidige energiecrisis is dat de enige richting die we uitmoeten. Maar het gaat verder dan zonnepanelen en windmolens, in feite moet je volledige productieproces onder de loep genomen worden, vanaf de keuze van je basismateriaal tot het afval dat je produceert, en de organisatie van je processen op de werkvloer.”

Steen ziet daarin ook een grote rol weggelegd voor meer samenwerking. “Het loont om met verschillende bedrijven samen de schouders onder meer duurzaamheid te zetten. Waarom kan een windmolen geen gezamenlijk initiatief zijn van een volledige kmo-zone? Het zou veel problemen met vergunningen kunnen besparen. Maar ook de overheid moet daarin haar verantwoordelijkheid nemen. In Nederland gebeurt dat al, daar zijn er zogenaamde ecofactorijen, kmo-zones waarin bedrijven en overheden gezamenlijk investeren om volledig energieneutraal te worden. Dat gebeurt hier nog te weinig.”