Volautomatische assemblage voor precisie-elektronica

Hightech producten vragen om een hightech productieproces. Om zijn kwaliteit nog verder op te drijven, investeerde een Belgische producent van inspirerende oplossingen voor visualiseren en delen onlangs in een project om light emitting componenten automatisch te assembleren en te inspecteren. Een sterk staaltje maatwerk, waar Vintiv graag zijn schouders onder zette.

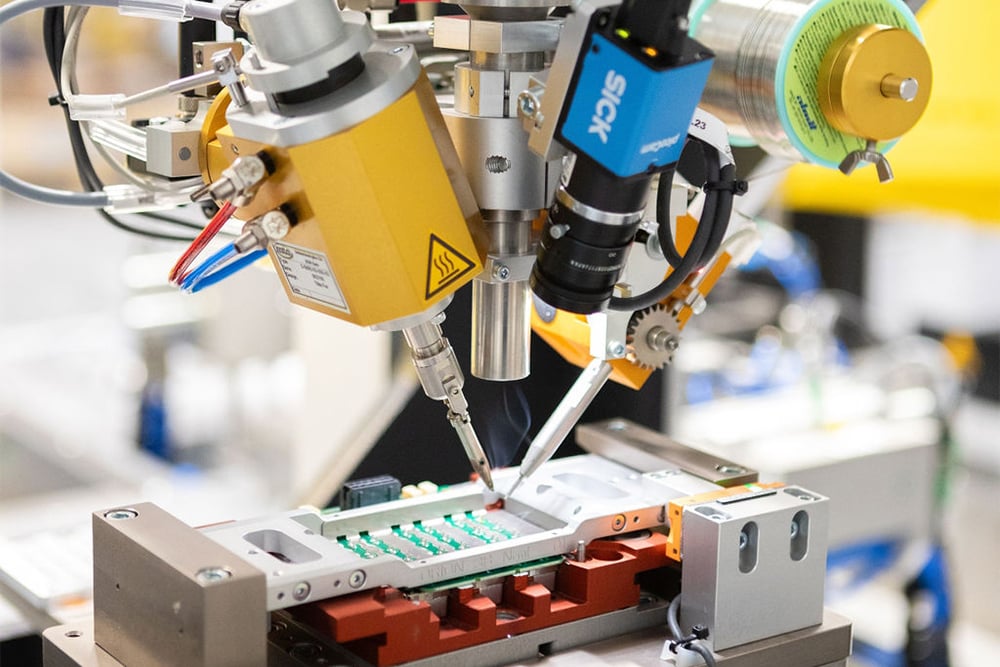

De assembly waarvan sprake is cruciaal voor de gebruikerservaring en kwaliteit. Er komt echter heel wat bij kijken in de productie om de modules perfect te assembleren. Ze bestaan uit vier onderdelen. De basis is een backplate waarop koelingvloeistof wordt aangebracht. De light emitting componenten worden eerst gesoldeerd op het PCB-materiaal en vervolgens vastgeschroefd op de backplate. Bij de afwerking worden ook nog rubber sealings aangebracht. “Dit gebeurde tot voor kort semi-automatisch. Een machine stond in voor het dispensen, solderen en schroeven, maar de operator moest voortdurend stand-by staan om alles naar de volgende stap te brengen”, legt Timen Floré het vertrekpunt uit.

Meer flexibiliteit en kwaliteit in kortere cyclustijd

Door de komst van een nieuwe generatie en de verwachte stijging van de vraag zou die oplossing niet meer volstaan. Floré: “De cyclustijd moest naar beneden. Bovendien zou een nieuwe oplossing de oude en nieuwe flexibel moeten kunnen verwerken. Ten slotte wil de klant ook meteen zorgen voor compleet ingebakken kwaliteitsinspectie. Het vorige proces liep immers niet altijd van een leien dakje.” Het team van Vintiv ging aan de slag om een nieuw concept te bedenken. Het eerste project voor deze klant voor de hub in Waregem. “Dat ons DNA in fijnmechanica lag en dat we over een eigen atelier voor draai- en freeswerk beschikten, zorgden voor het nodige vertrouwen”, vertelt Floré daarover.

Uitdagend door variatie en positionering

De uitdaging zat hem enerzijds in de variaties. “Het gaat om verschillende soorten assemblies, met verschillende bouwvormen, onderdelen en processtappen. De toevoeging van de nieuwe generatie betekent bovendien dat het solderen op een andere manier moest verlopen.” Daarnaast was precisie een cruciale vereiste. “De positionering moet tot op de submillimeter correct verlopen”, rekent Floré.

Om dat allemaal mogelijk te maken schoof Vintiv een nieuw concept naar voren. Door te werken met kalibers, gemaakt in het Vintiv-atelier en uitgerust met geprogrammeerde RFID-tags, weet de machine altijd welk product er precies aan de beurt is en welke productiestappen dat vereist. De kalibers zorgen samen met de precisie van de robots voor de vereiste nauwkeurigheid bij iedere productvariatie.

Nieuw concept

De productie gebeurt nu volledig automatisch. De operatoren hoeven enkel ‘de grondstoffen’ (de kalibers met de materialen op) voor te bereiden in de klaarmaakcel, aangestuurd vanuit het ERP-pakket, en vervolgens in het voorraadbakje te leggen, dat vijftig posities bevat. De machine doet dan de rest. De twee robots, een zesassige en een SCARA-robot, fungeren binnenin als orkestmeester voor de verplaatsingen en positioneringen. De zesassige robot brengt het PCB-materiaal naar het soldeerproces en de backplate naar de dispensing unit, alvorens ze af te leveren aan het draaistation, waar het materiaal 180° gedraaid wordt en op een nieuw kaliber terechtkomt (uit een aparte voorraadkast). De SCARA neemt over en legt het kaliber dan af in het schroefstation, waarna ook een lasergravering volgt, een extra stap voor een perfecte traceerbaarheid. Laatste halte is het inspectiestation, dat minutieus controleert of alles aan de juiste specificaties voldoet en alle verbindingen correct werken. Van daaruit wordt dan de omgekeerde weg gevolgd, helemaal terug naar het voorraadbakje.

Bloed, zweet en tranen

“Alles is gebaseerd op RFID: daardoor heeft de klant altijd de laatste informatie over hoe het met elk van zijn producten zit. Bij het draaien worden al die gegevens immers meteen weggeschreven op de RFID-tag van het nieuwe kaliber. De posities worden gewaarborgd door de positioneerpinnen op de kalibers. Op die manier kunnen we ook alle mogelijke variaties met dezelfde nauwkeurigheid verwerken.”

De cyclustijd werd teruggebracht tot onder de vier minuten, geheel binnen de verwachtingen van de klant. “Door de grote variaties en de fijnpositionering die nodig was heeft het programmeren van alle sequenties bloed, zweet en tranen gekost. Maar we zijn megafier op het resultaat. Door de opzet van de lijn kunnen ook nieuwe ontwikkelingen en generaties op dezelfde lijn geassembleerd worden door specifieke kalibers bij te maken. De bedoeling is om elke assembly 100% correct af te leveren”, sluit Floré af.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met VINTIV.

Contact opnemen

Contact opnemen