Volautomatisch verpakken met cleanroomrobots

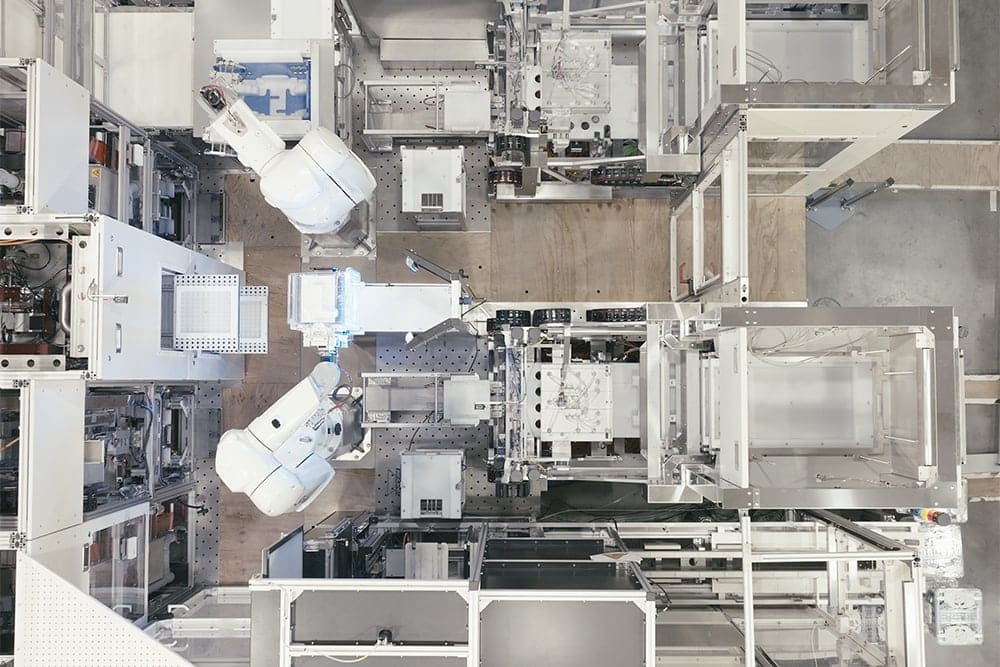

Het verpakken van wafers in FOSB’s (front opening shipping boxes) is een complex proces dat onder strikte cleanroomomstandigheden gebeurt. Om menselijke fouten uit te sluiten, heeft een Beiers bedrijf een baanbrekende, volledig geautomatiseerde oplossing ontwikkeld. Twee cleanroomrobots van Stäubli nemen de volledige behandeling van de dozen op zich.

In 2006 vestigde zich in Burgkirchen, in het uiterste zuiden van Beieren, een kleine maar veelbelovende machinefabrikant. Dankzij zijn innovatieve automatiseringsoplossingen trok cts al snel internationale aandacht en wist het bedrijf voet aan de grond te krijgen in enkele van de meest veeleisende sectoren. Na jaren van sterke groei telt cts GmbH nu meer dan 350 werknemers, verdeeld over verschillende locaties. Het bedrijf blijft innoveren, zoals blijkt uit de nieuwe AutoBagging Tool (ABT). Alfred Pammer, directielid van cts, beschrijft het systeem: “De ABT is een complexe, volledig geautomatiseerde robotcel, uitgerust met twee cleanroomcompatibele Stäubli zesassige robots die de volledige bag-in-bag verpakking van FOSB-containers met wafers afhandelen. Deze baanbrekende oplossing biedt voordelen op het vlak van procesbetrouwbaarheid, efficiëntie en kwaliteit.”

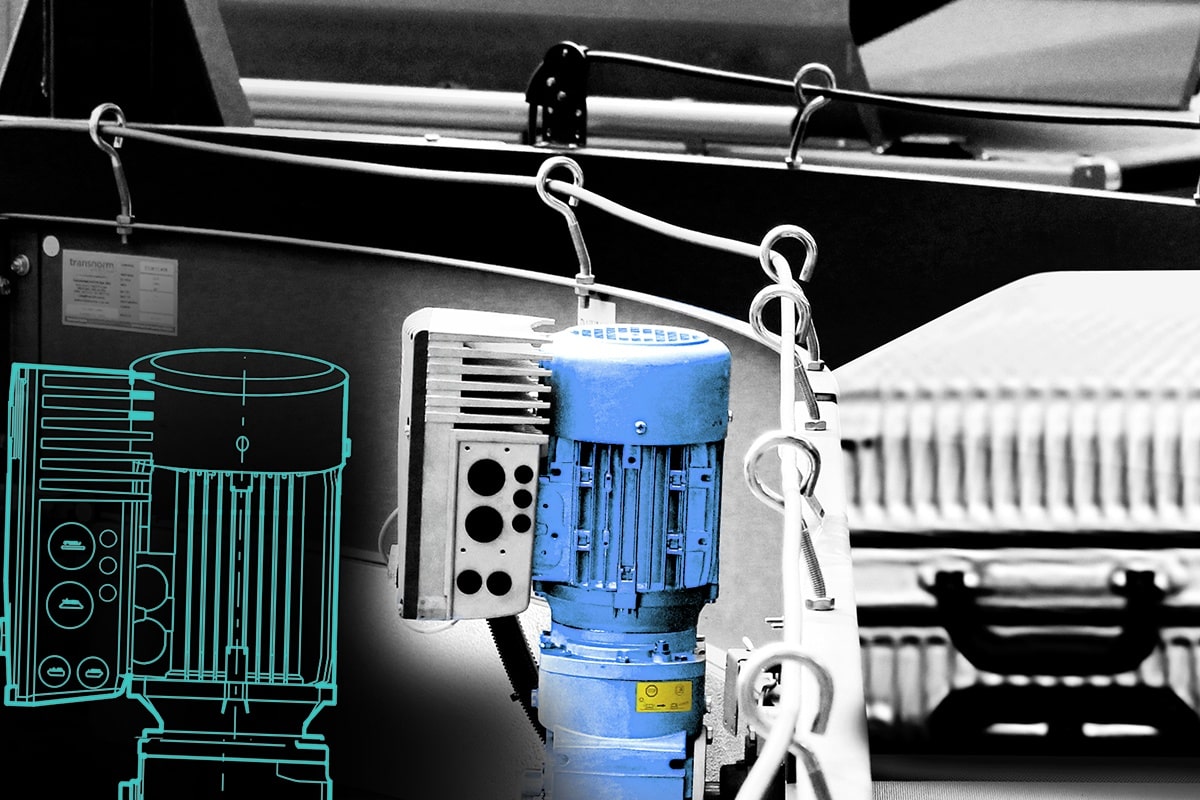

Het handmatig verpakken van FOSB’s, die tot 10 kg kunnen wegen, is fysiek zwaar. De medewerkers moeten ervoor zorgen dat de wafers correct zijn gestapeld, controleren of de hulpstukken op de juiste manier zijn aangebracht, en daarna de binnen- en buitenverpakking afwerken – en dat allemaal onder strikte cleanroomomstandigheden.

Volautomatisch in plaats van handmatig

De compacte cel – waarin alle componenten zoals verpakkingsstations, inspectiekamers, robots, visionsystemen en printers zijn geïntegreerd – toont hoe snel en efficiënt het volautomatisch verpakken verloopt met de twee Stäubli TX2-160 cleanroomrobots. Voordat de FOSB’s, meestal geladen met 25 wafers, hun reis langs vijftien stations beginnen, worden ze geïdentificeerd via RFID, zoals gebruikelijk is in de halfgeleiderindustrie. Het hostsysteem vraagt de vereiste parameters op via de SECS/GEM-interface, waarna alle noodzakelijke processtappen worden uitgevoerd. Op basis van deze informatie worden alle noodzakelijke processtappen uitgevoerd.

De wafers worden via een OHT-systeem (overhead hoist transport) aangeleverd en ingevoerd in het verpakkingssysteem. De eerste stap: controleren of alle wafers correct in de doos zijn geplaatst. Een Stäubli zesassige robot pakt de FOSB en plaatst hem voor een visiesysteem. Daarna volgt het labelen van de verpakking en de kwaliteitscontrole van het label. De TX2-160 robot houdt de verpakking stevig vast en beweegt ze naar de label- en beeldverwerkingsstations. Om de cyclustijden kort te houden, worden alle bewegingen met hoge dynamiek en precisie uitgevoerd.

Een complex proces

Nu begint het eerste verpakkingsproces. De zesassige robot plaatst de verpakking in een volledig geautomatiseerd station, waar de binnenzak wordt verpakt en geseald. Daarna wordt de flap gevouwen en gelijmd, en wordt de vacuümverpakking getest. Op dit punt neemt robot 2 het over van robot 1. De eerste TX2-160 zet de doos neer voor inspectie, waarna de tweede robot de doos oppakt zodra de controle is afgerond. Robot 2 voert vervolgens de handelingen uit om de doos in de buitenverpakking te plaatsen. Dezelfde stappen voor het verpakken van de binnenzak worden herhaald, inclusief etikettering en een kwaliteitscontrole. Ten slotte plaatst de robot de volledig verpakte en geïnspecteerde FOSB op de uitvoerband.

Meer kwaliteit, betrouwbaarheid en output

“Het systeem verhoogt niet alleen de kwaliteit en procesbetrouwbaarheid, maar ook de output”, aldus Pammer. “De ABT kan tot 8.000 FOSB’s per maand verwerken.” Een groot voordeel is dat het systeem verschillende FOSB-formaten en hulpstukken kan verwerken met verschillende opzetstukken. Dankzij de flexibiliteit van de Stäubli-robots en de door cts ontwikkelde grijpertechnologie kunnen bijna alle varianten worden verpakt zonder tijdrovende omschakelprocessen – een unieke eigenschap die wereldwijd door klanten wordt gewaardeerd. Zelfs de strenge ISO 6 cleanroom normen vormen geen probleem voor de Stäubli-robots.

“We kiezen altijd voor Stäubli-robots in onze halfgeleidersystemen, omdat ze de standaard zijn in cleanroomomgevingen en bovendien uiterst nauwkeurig en betrouwbaar. Deze systemen werken 24/7, dus storingen of uitval kunnen we ons niet veroorloven”, concludeert Pammer.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Stäubli Benelux N.V..

Contact opnemen

Contact opnemen