Ongeplande stilstanden vermijden: van eenvoudige checklists tot hightech sensoren

Een panne in je productie? Het komt altijd ongelegen. Met de komst van Industrie 4.0-technologie zijn we gelukkig een stukje dichter gekomen bij een wereld zonder ongeplande stilstanden. Toch heeft niet elke productie of elk onderdeel van de lijn dezelfde behoeften. De aandrijfspecialisten van AMR bieden daarom predictief onderhoud à la carte aan hun klanten aan. Van gezond verstand en eenvoudige checklists tot trillingsanalyses en hightech sensoren: voor elke component de juiste aanpak.

Onderhoud gebeurt al jaren aan de hand van tijdsintervallen. De fabrikant dicteert aan de hand van het aantal draaiuren wanneer zijn componenten het beste onderhouden of hersteld kunnen worden. “Er kan dus veel bespaard worden – in tijd, materiaal en frustraties –als we de focus verleggen van preventief naar predictief. Dan hoeven we componenten enkel te servicen wanneer hun gezondheidstoestand hier om vraagt. Nooit te vroeg, maar ook nooit te laat, zodat de onderhoudsdienst in een bedrijf zich met meer dan alleen brandjes blussen kan bezighouden. Dat maakt tijd vrij om ook de grotere strategische werven, zoals het realiseren van energiebesparingen, aan te pakken”, vertellen AMR-zaakvoerders Annelies en Michael Oosterlynck.

Predictief onderhoud met gezond verstand

Wie het internet afspeurt zal honderden geavanceerde oplossingen en systemen in aanbieding vinden. Veel toeters en bellen waar niet iedereen en niet elk proces nood aan heeft. “Wij prediken daarom liever predictief onderhoud met het gezond verstand”, lacht Michael. “Er bestaan heel wat budgetvriendelijke manieren om de uptime van machines te verbeteren.” Voor AMR begint predictief onderhoud daarom met een goed gesprek. “Samen met de klant gaan we na hoe kritiek bepaalde onderdelen in de productielijn zijn. Kan één bepaalde component jouw productie volledig tot stilstand brengen? Dan kunnen we daar een continue conditiebewaking op toepassen. Maar voor vele andere zaken brengen andere analysetechnieken evengoed soelaas.”

Eerstelijnsmonitoring en regelmatige analyses

AMR betrekt daar ook de operatoren bij. “De ervaren rotten die machines vanbinnen en vanbuiten kennen worden steeds zeldzamer. We trachten daarom om die basics bij te brengen aan de medewerkers van onze klant”, verduidelijkt Annelies. “Aan de hand van eenvoudige checklists leren ze luisteren, zien en voelen hoe het met de machines gesteld is.” AMR gaat vervolgens aan de slag met die eerstelijnsmonitoring om er bij problemen de juiste acties aan te koppelen. Een tweede belangrijk element in dat verhaal zijn analyses van trillingen, ultrasone geluiden en oliestalen. “Dat is dan wel specialistenwerk. Door die analyses op regelmatige tijdstippen uit te voeren, brengen we de evoluties in een machinepark in kaart. Inzichtelijke rapporten vertellen onze klanten wat er moet gebeuren om uitval te vermijden of het energieverbruik te verminderen.”

Continue conditiebewaking bij kritieke componenten

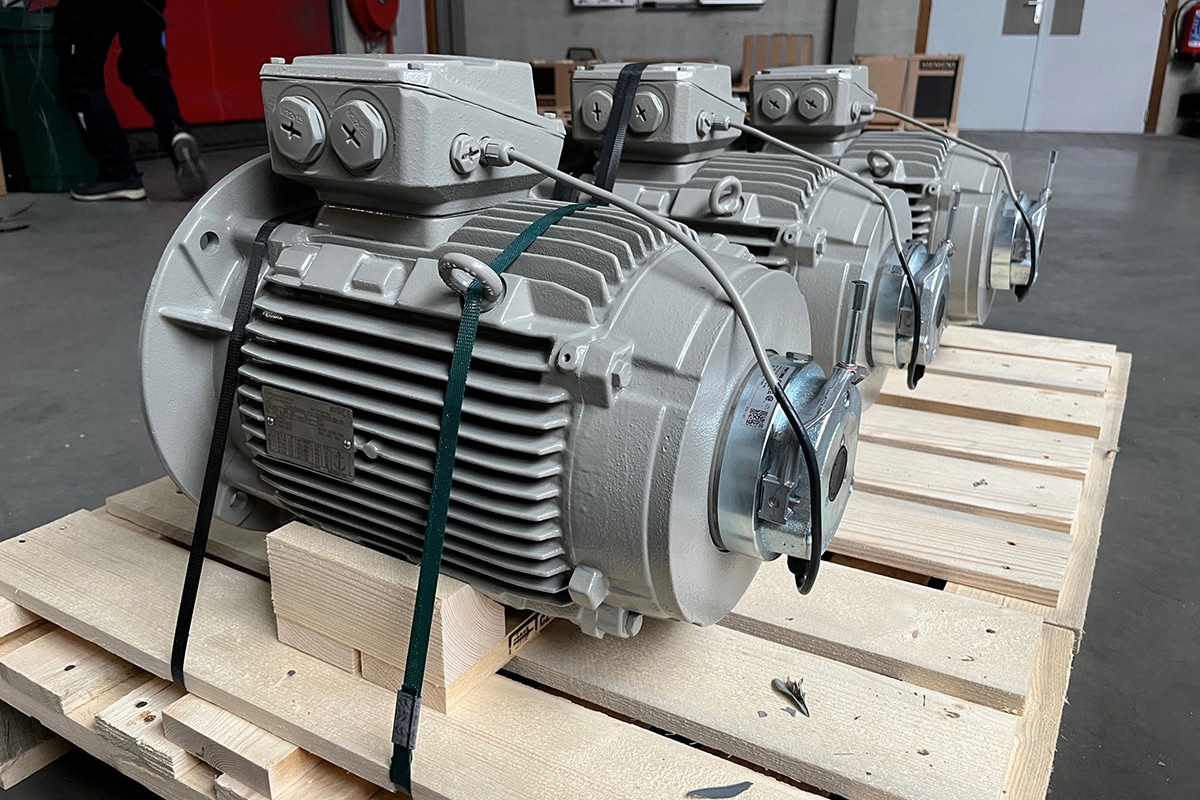

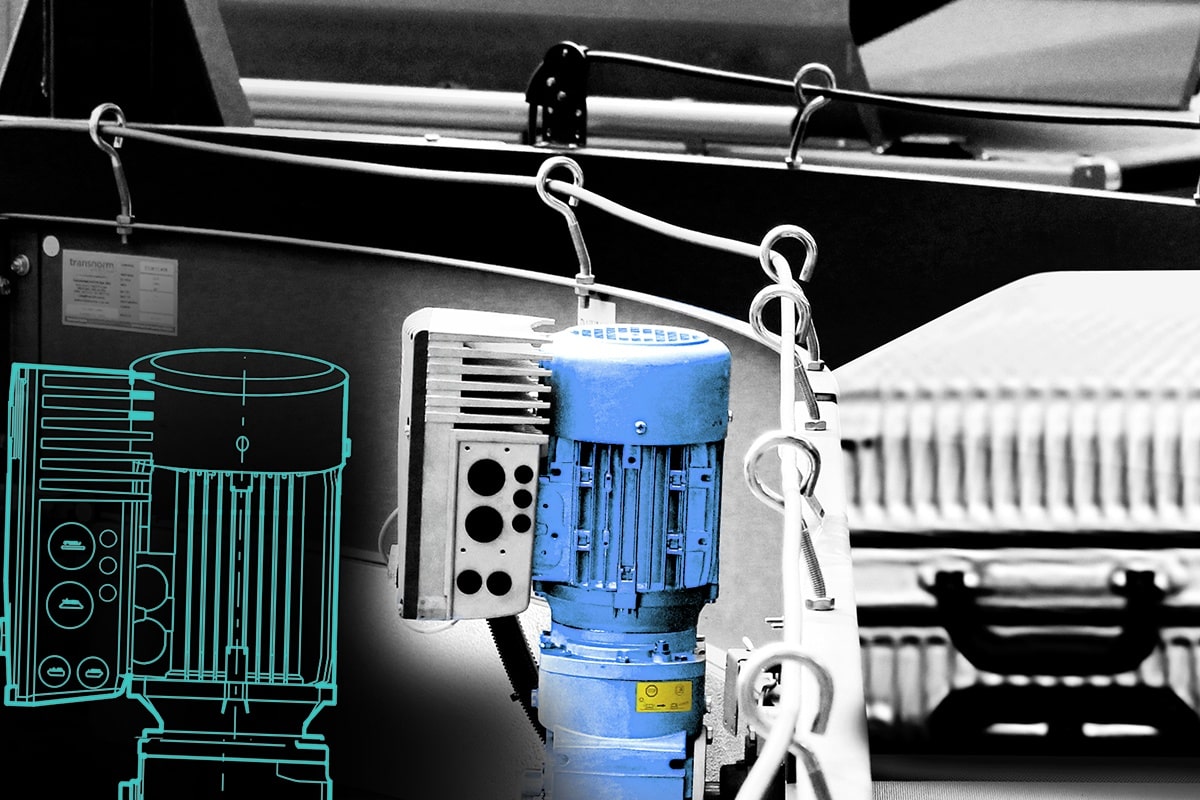

Gaat het dan toch om kritieke componenten of componenten op moeilijk bereikbare plaatsen, dan biedt AMR de predictive-maintenance-oplossing van Asystom aan. Michael: “Elke fabrikant heeft wel zijn eigen app of platform, maar de tool van Asystom is universeel voor alle merken en alle types componenten. Plantmanagers of onderhoudsverantwoordelijken zien dus in één oogopslag de gezondheidsstatus van al hun belangrijkste assets. Bovendien blinkt de oplossing van Asystom uit in éénvoud. Je hebt genoeg aan één veelzijdige compacte sensor om temperatuur, trillingen, ultrasone geluiden en zelfs de status of lekkages bij kleppen te controleren en meten. En dat kan overal in de productie, zelfs in explosiegevoelige omgevingen. Zijn de batterijen plat? Dan hoef je enkel de batterij en dus niet de hele sensor te vervangen.”

Root cause analysis

Ook de software, die de gecapteerde data via een veilige LoRa-netwerkverbinding verwerkt, onderscheidt zich in gebruiksgemak. Een overzichtelijk en cyberbeveiligd dashboard toont hoe goed je installaties scoren. Toch is het geen eenheidsworst. “De analyses gebeuren altijd in functie van het type component: een motor, een pomp of een compressor. De algoritmes die gebruikmaken van artificiële intelligentie doen ook meer dan zeggen hoe het gaat. Ze geven de meest logische verklaring voor het minder presteren of falen. De root cause analysis houdt hierbij rekening met je eigen opgebouwde historische data. Op die manier kom je heel snel tot de juiste actie om die ongeplande stilstand te vermijden”, besluit Annelies.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met AMR – De Aandrijfspecialisten.

Contact opnemen

Contact opnemen