Virtueel beste machineconcept bepalen

Graaft eens diep in je geheugen. In 2021 brachten we op deze pagina’s het verhaal van hoe onderzoekers van Universiteit Antwerpen, UGent en Flanders Make erin slaagden om de aandrijflijn van beademingstoestellen efficiënter te maken. Niet door prototype na prototype te bouwen of dure simulatiesoftware aan te schaffen, maar wel door te werken vanuit een CAD-ontwerp. Vandaag keren diezelfde onderzoekers een stapje terug in het verhaal. Want ze hebben diezelfde technologiebasis aangewend om machinebouwers al in de ontwerpfase te helpen bepalen wat voor hun toepassing het interessantste aandrijfconcept is.

“In het vorige project hebben we aangetoond dat er flink bespaard kan worden, ook wanneer het machineconcept al vastligt. De case van het beademingstoestel leverde bijvoorbeeld 44% energiebesparing op. Maar het gekozen concept werd daarin nooit in vraag gesteld. Nochtans kruipen daar voor machinebouwers tot 60 à 70% van de kosten in. Door ook je machineconcept in vraag te durven stellen, kun je dus nog veel meer gaan besparen. Evident is dat niet. Verandering is nooit gemakkelijk, we doen de zaken liever verder zoals we ze al jaren deden. Daarom willen we met concrete cases aantonen hoeveel je kan besparen aan energie door voor een nieuw machineconcept te kiezen en door out of the box te durven denken,” steekt professor Stijn Derammelaere van de UAntwerpen meteen van wal.

Best mogelijke machineconcept selecteren

Dat bedenken van die nieuwe concepten gebeurt volledig virtueel. Simon Houwen, projectingenieur bij UGent: “Het enige wat ze hoeven te vertellen is welke beweging ze willen maken – een blokje van A naar B en dan naar C bewegen bijvoorbeeld – en hoe snel. We geven de data in, laten de berekeningen ’s nachts draaien en onze tool vertelt je ’s ochtends wat het beste machineconcept is voor wat je wil bereiken. Een ingenieur zal typisch vervallen in concepten die hij hiervoor al eerder toegepast heeft. Met deze oplossing kunnen we echt zwart-op-wit tonen welk concept de machinebouwer het meest zal opleveren.” De eerste run is zelden perfect. Hoe meer data je toevoegt, hoe meer je kan finetunen. Het team haalt er weer de coronaventilator bij als voorbeeld. “Toen hebben we drie stangen gebruikt om de balg in te drukken en de optimale lengtes bepaald. Nu zijn we met de nieuwe tool tot een ander concept gekomen dat de componentkost met 43% deed dalen met besparingen in het aandrijfkoppel – tot 59%. En energie: 65%,” rekent Houwen voor.

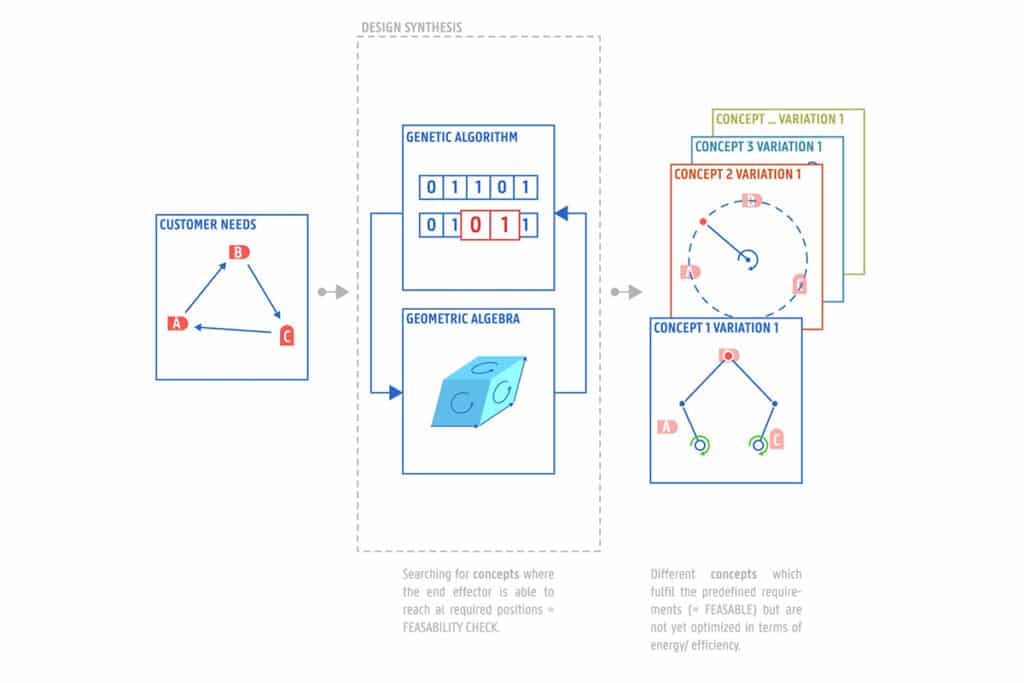

Wiskundige modellen voor snelle resultaten

Een sterk staaltje AI? Eigenlijk niet. Er wordt vertrokken vanuit een bibliotheek met standaardcomponenten: een spindel, een as, een motor … De onderzoekers laten er vervolgens wiskundige modellen op los, omdat die minder rekenkracht vergen dan AI en dus sneller tot resultaten komen. Michiel Haemers, onderzoeksingenieur bij Flanders Make, legt uit hoe het werkt. “We testen virtueel wat die combinaties van componenten kunnen opleveren en welke het beste werken in functie van de eisen van de klant. Door te spelen met verschillende concepten, maar ook door binnen het concept al te testen wat dan de beste posities zijn en lengtes om de geometrie en het pad te optimaliseren.” Het criterium hoeft niet noodzakelijk energiezuinigheid te zijn. “We kunnen ook evalueren op basis van de TCO, de componentkosten of de snelheid. In de toekomst willen we nog de slijtagegevoeligheid van componenten meenemen in het verhaal.”

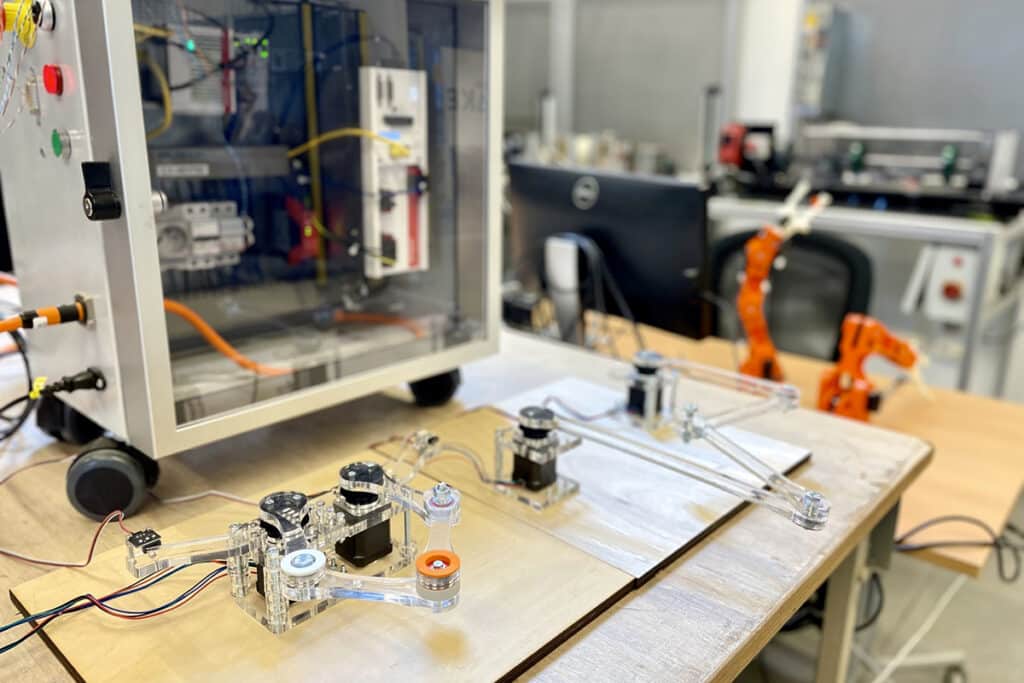

Validatie op fysieke prototypes

Met deze methodiek kunnen machinebouwers dus op een heel snelle manier valideren hoe hun nieuwe machine er idealiter uitziet. “Je kunt dus virtueel de perfecte dimensionering berekenen, zonder één prototype te bouwen en zonder specifieke kennis nodig te hebben rond simulaties. Dat spaart geld en tijd uit en maakt de drempel laag. Voor kmo’s zou het zonder een geautomatiseerde virtuele aanpak niet rendabel zijn om verschillende machineconcepten uit te testen. Door bovendien te steunen op CAD-software, gebeurt dit in een omgeving waarmee machinebouwers al vertrouwd zijn. Deze wiskundige modellen draaien enkel onder de motorkap,” vertelt Bart Vanwalleghem, hoofdlector MPA aan UGent, nog. Om te tonen dat deze optimalisatie niet alleen in theorie werkt, maar ook in de praktijk dezelfde resultaten oplevert, gebeurt de validatie van de resultaten op fysieke prototypes. In totaal zijn er een vijftal cases die tijdens de finale studiedag op 11 september aan het publiek voorgesteld werden.