Meetcellen met langdurige stabiliteit voor gebruik in chemische industrie

Metalen membraansensoren waren lange tijd de standaard voor drukmeting in chemische fabrieken. Keramische meetcellen zijn echter al geruime tijd een bewezen alternatief voor de meeste toepassingen. Ze bieden niet alleen een hoge mate van veiligheid, stabiliteit en betrouwbaarheid op de lange termijn, maar voorkomen ook courante problemen met impulsleidingen en olievullingen. En ze worden nu al gezien als de perfecte oplossing voor gebruik in waterstoftoepassingen.

Na temperatuur is druk de meest gemeten procesvariabele in de chemische industrie en een belangrijke parameter voor zowel veiligheid als productkwaliteit. Maar de chemische industrie stelt deze sensoren ook voor zware uitdagingen: hoge druk, extreme temperaturen, agressieve chemicaliën … De achilleshiel van op metaal gebaseerde druksensoren is hun gevoeligheid voor corrosie en de onvermijdelijke veroudering van het metaal, die zich bijvoorbeeld uit in meetwaarde- en nulpuntsdrift. Regelmatige herkalibratie is noodzakelijk om de nauwkeurigheid op lange termijn aan te houden.

Corrosiebestendig en robuust

Sinds de jaren 90 zijn keramische druksensoren een interessant alternatief. Ze kunnen naar schatting in 60 tot 70% van alle chemische toepassingen dienen. Deze sensoren worden net gekenmerkt door hun uitzonderlijke corrosiebestendigheid. Bovendien zorgt keramiek voor een uitstekende stabiliteit op lange termijn en een minimale drift. Keramische meetcellen hebben een aanzienlijk hogere overbelastingsweerstand dan metalen cellen. Terwijl metalen membranen onherstelbaar kunnen vervormen wanneer ze worden blootgesteld aan een zeer hoge druk, buigt een keramisch membraan gewoon door, gaat tegen het basislichaam zitten en keert dan perfect terug naar zijn oorspronkelijke positie. Terwijl metalen meetcellen werken met olie als transmissiemedium, zijn keramische meetcellen volledig droog. Ze werken op dezelfde manier als een condensator: meetelektroden ingebed in het membraan en in het basislichaam vormen samen met lucht als diëlektricum een elektrisch veld. Druk op een keramisch membraan veroorzaakt een minieme doorbuiging, waardoor de capaciteitswaarde verandert. De druk kan vervolgens worden berekend uit de gekalibreerde capaciteitswaarde. Keramische membranen keren van nature altijd terug naar hun nulpunt. Daarom hebben ze weinig of geen herkalibratie nodig.

Hightech ontwerp bestand tegen ongunstige procesomstandigheden

De keramische meetcel CERTEC, ontwikkeld en geproduceerd door VEGA, vormt de basis van de VEGABAR-sensoren. In een extreem nauwkeurig fabricageproces worden het membraan en het basislichaam van ultrazuiver aluminiumoxide keramiek bedrukt met goudcircuits onder cleanroom condities. Ongeveer tien jaar geleden wisten de meettechnici van VEGA het nadeel dat keramische druksensoren hebben – de prestaties ten opzichte van temperatuurschokken en vocht – om te buigen. Naast de meting van de procestemperatuur in het celhuis, die de invloed van temperatuur op de gemeten drukwaarde compenseert, kan een tweede temperatuursensor aan de achterkant van het keramische membraan zelfs de kleinste temperatuurveranderingen sneller detecteren. Een algoritme dat in de sensorelektronica zit ingebouwd, zorgt er uiteindelijk voor dat temperatuurschokken worden gecompenseerd. De waarden van deze relatief gevoelige temperatuurmeting zijn ook beschikbaar als apart signaal.

Voordelen bij hoog vacuüm en waterstof

In toepassingen met hoog vacuüm of waterstof presteren keramische sensoren veel beter dan met olie gevulde metalen meetcellen. Dit komt doordat het kookpunt van vloeistoffen afneemt in vacuüm. Bij waterstoftoepassingen speelt een ander effect: de moleculen van het kleinste chemische element kunnen door metalen heen dringen – en het dunne membraan van een metalen drukmeetcel is daarop geen uitzondering. Als waterstof in en door het membraan diffundeert, reageert het met de transmissieolie achter het metalen membraan. Dit resulteert in waterstofophoping die leidt tot permanente onnauwkeurigheden in de meetprestaties. Bovendien verbindt de waterstof zich met de koolstof in staal, waardoor de materialen geleidelijk broos worden en breken. Dit gebeurt niet met keramische meetcellen – en zelfs als er waterstof in de meetcel zou komen, zou het geen schade veroorzaken.

Tweede verdedigingslinie zorgt voor veiligheid bij toxische media

Een ander belangrijk toepassingsgebied in de chemische industrie is het meten van agressieve en toxische gassen. Een hoog veiligheidsniveau is hier bijzonder belangrijk. Vooral voor toepassingen met fosgeen wordt vaak de voorkeur gegeven aan de keramische meetcel. VEGA werkt hier, net als in toepassingen met agressieve zuren en logen, enerzijds met zeer resistente kunststoffen voor de meetcel en anderzijds met een ‘Second Line of Defense’. De meetcel en het elektronicacompartiment zijn gescheiden door een gasdichte, glazen doorvoer. De druk- en niveauspecialist biedt deze veiligheidsfunctie aan voor de instrumenten uit de VEGABAR 82- en VEGABAR 83-serie.

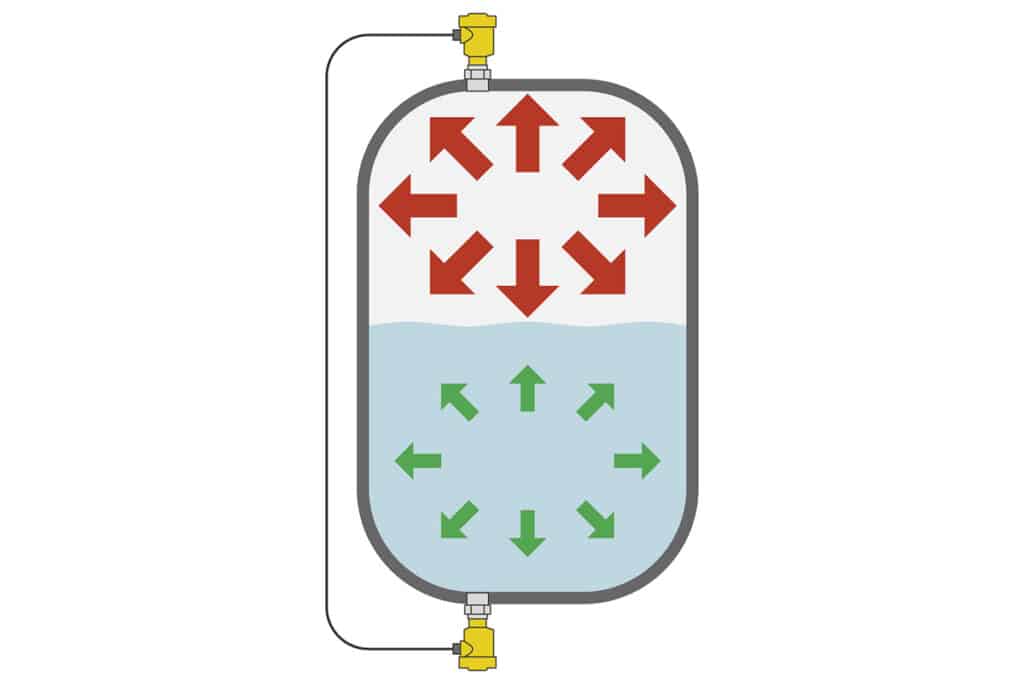

Drukverschilmeting zonder impulsleidingen

Drukverschilmeting is ook een belangrijke toepassing in debiet-, niveau- en vatdrukmeting in chemische processen. Meestal wordt hiervoor een verschildruksensor gebruikt waarvan de meetcel via impulsleidingen is aangesloten op het proces. In de dagelijkse praktijk veroorzaken deze impulsleidingen keer op keer problemen. In de winter kunnen vloeistoffen in de leidingen bevriezen en de leidingen blokkeren. Of de meting kan onnauwkeurig worden door gasinsluitingen, omdat gassen, in tegenstelling tot vloeistoffen, samendrukbaar zijn. VEGA lost dit probleem op door twee afzonderlijke, elektronisch verbonden sensoren te gebruiken. Hierdoor kan drukverschilmeting worden uitgevoerd zonder complexe en kwetsbare impulsleidingen.

Conclusie

Keramische meetcellen zijn een uitstekend presterend alternatief voor metalen druksensoren, ook in de chemische industrie. Vooral hun hoge veiligheidsniveaus en betrouwbaarheid over lange perioden maken ze geschikt voor gebruik in veeleisende toepassingen.

Processensoren met keramische meetcel

De VEGABAR 82-druktransmitter is de allrounder in het productassortiment van VEGA. De sensor meet druk van absoluut vacuüm (-1 bar) tot 100 bar in een temperatuurbereik van -40 tot 150 °C. De keramische meetcel is bestand tegen temperatuurschokken, compenseert deze en kan worden gebruikt in de meeste chemische toepassingen. De druktransmitter VEGABAR 81 wordt gebruikt voor betrouwbare meting van sterk corrosieve media bij temperaturen van -90 tot 400 °C en druk tot 1000 bar. Door twee instrumenten uit de VEGABAR 80-serie te combineren, kan drukverschilmeting worden gerealiseerd zonder impulsleidingen.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met VEGA N.V..

Contact opnemen

Contact opnemen