Slimme retrofit verhoogt veiligheid, efficiëntie en gebruiksvriendelijkheid van productielijn

Bouwmaterialenproducent Etex schakelde Avercon uit Eeklo in voor een grondige modernisering van een schuurlijn in hun fabriek te Kapelle-op-den-Bos. Primaire aanleiding voor de retrofit was het verhogen van de veiligheid. De retrofit geldt nu als standaard om ook andere productielijnen veiliger te maken en tegelijk efficiënter, gebruiksvriendelijker en met een lager risico op productschade.

Etex is een gekende naam in de wereld van bouwmaterialen. Het bedrijf maakt o.a. bouwplaten op basis van vezelcement. De ruwe vezelplaten worden of in open lucht gedroogd, of ze gaan door een droogoven om verder uit te harden. De afwerking gebeurt op de schuurlijn waar de panelen perfect vlak gemaakt worden en op maat gezaagd worden.

Uitgebreide risicoanalyse en veiligheidsconcept

Avercon had eerder al een succesvolle retrofit uitgevoerd voor de droogoven van Etex. Door de goede samenwerking werd Avercon opnieuw ingeschakeld om de schuurlijn te retrofitten.

“Binnen Etex proberen we de interactie van het personeel met machines zo veel mogelijk te beperken en indien er interacties zijn, deze zo veilig mogelijk te maken.”

– Francis Desmet, preventieadviseur bij Etex.

“Binnen Etex proberen we de interactie van het personeel met machines zo veel mogelijk te beperken en indien er interacties zijn, deze zo veilig mogelijk te maken,” zegt Francis Desmet, preventieadviseur bij Etex. “Heel wat processen hebben eenzelfde opbouw van ontstapelen van platen, een actie uitvoeren, en terug stapelen. De pick & place-portalen wilden we nu volledig afschermen. Het was de aanleiding om de lijn aan te passen aan de hedendaagse veiligheidsnormen en de interne standaard binnen Etex.”

“Avercon bouwt klant specifieke machines, zowel in de e-commerce industrie, verpakkingsindustrie maar ook volautomatische productielijnen voor andere industrieën. Die brede ervaring hebben we goed kunnen inzetten in het veiligheidsconcept.”

– Dieter Foré, Automation Expert Avercon.

Die risicoanalyse werd uitgevoerd door Avercon, die een uitgebreide expertise heeft in machineveiligheid, licht Dieter Foré, Automation Expert bij Avercon, toe: “Avercon bouwt klantspecifieke machines, zowel in de e-commerce industrie, verpakkingsindustrie maar ook volautomatische productielijnen voor andere sectoren. Vanuit die brede ervaring werd een veiligheidsconcept in nauw overleg met Etex bepaald die de lijn indeelt in strategische zones.” Francis Desmet, preventieadviseur bij Etex vult aan: “Het laden en lossen van de machine, bijvoorbeeld, kan nu op een veilige manier gebeuren, terwijl de hoofdproductie blijft verderwerken. Elke zone heeft nu ook een strikte toegangscontrole. Bij betreding van een zone zal de machine eerst naar een veilige toestand moeten gaan.”

“Het laden en lossen van de machine, bijvoorbeeld, kan nu op een veilige manier gebeuren terwijl de hoofdproductie blijft verder werken.”

– Francis Desmet, preventieadviseur bij Etex.

Rond de machine werd een robuust hekwerk geïnstalleerd met toegangsdeuren en lichtschermen die uitgerust zijn met LOTO-schakelaars. Het veiligheidsconcept werd afgestemd op de beperkte footprint en de vele heftruckbewegingen.

Gebruiksvriendelijke sturing

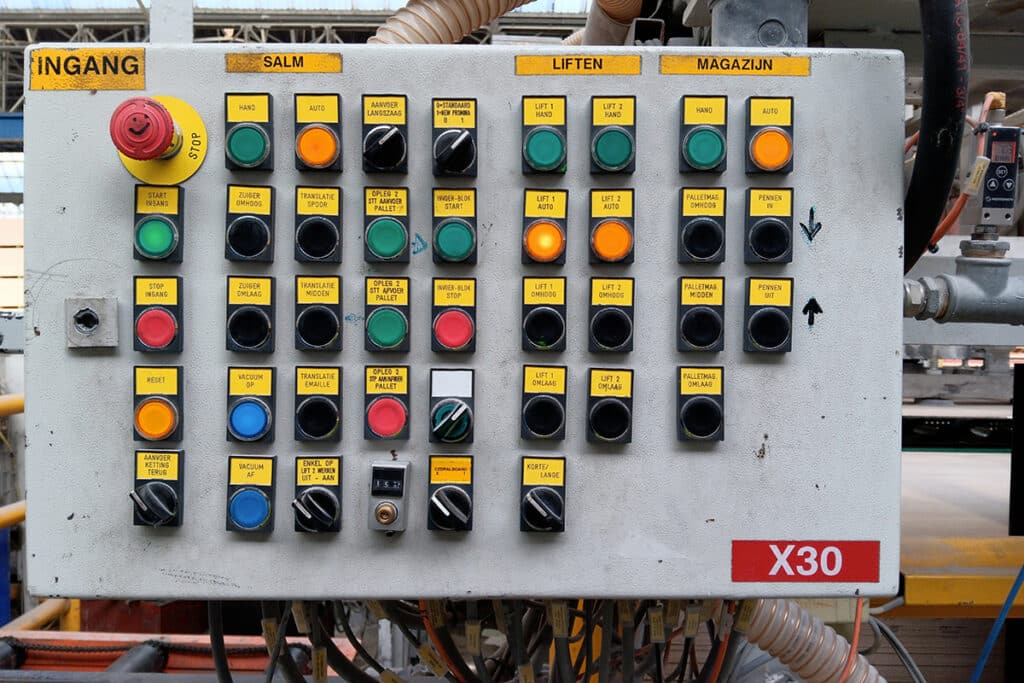

De verouderde elektrische kast werd volledig vernieuwd, waarbij oude motorsturingen werden vervangen door nieuwe SEW-systemen. De oude PLC en veiligheidsrelais werden vervangen door een Siemens PLC. De nieuwe sturing is veel gebruiksvriendelijker, dankzij een Siemens-touchscreen van 19 inch dat machineonderdelen grafisch weergeeft. Dit maakt het makkelijker voor operatoren om de installatie vanaf één punt en intuïtief te bedienen, zonder diepgaande technische kennis. De leercurve is eenvoudig en nieuwe operatoren kunnen onmiddellijk aan de slag.

Automatische productwissel

Bij een productwissel – omstellen naar een ander formaat – was het voorheen nodig om de instellingen in de elektrische kast zelf aan te passen. Dat kan nu allemaal vanaf één nieuwe interface. Op dit touchscreen kunnen de operatoren een nieuw recept kiezen en vervolgens stuurt de PLC automatisch alle nieuwe parameters naar de motorsturingen. “Voor het opnemen en neerleggen van de bouwpanelen wordt nu ook rekening gehouden met de dikte van de panelen. De snelheid van de bewegingen is afgestemd op de capaciteit van het recept, waardoor alles rustiger werkt,” zegt Dieter Simoens, External Technical Project Manager bij Etex. “Een betere controle van de handelingen draagt bij tot een hogere veiligheid omdat de kans op pallet- en plaatbeschadigingen veel kleiner geworden is. Daardoor zijn er minder interventies nodig in de machine en stijgt de OEE (Overall Equipment Effectiveness). Bij een storing krijgen de operatoren nu meer informatie op het touchscreen, waardoor de veiligheidszone minder vaak betreden moet worden.”

“Een betere controle van de handelingen draagt bij tot een hogere veiligheid omdat de kans op plaatbeschadigingen veel kleiner geworden is. Daardoor zijn er minder interventies nodig.”

– Dieter Simoens External Technical Project Manager bij Etex.

Maximale veiligheid

In het nieuwe PLC-programma zijn verschillende functies opgenomen om de machine veiliger te laten draaien en ook vlot te herstarten na een interventie. Bij een interventie in de oude situatie, bijvoorbeeld, bleef de pick & place-robot in de positie waarin die zich op dat moment bevond. Na de retrofit wordt de plaat – die wel 130 kilo kan wegen – eerst neergelegd alvorens de toegang wordt verleend. Dit zorgt ervoor dat er geen hangende lasten meer zijn wanneer zich personen in de machinezone bevinden. Het lijkt nu vanzelfsprekend, maar dit was het eerder niet.

Betrokkenheid van de operatoren

Dankzij de grondige risicoanalyse – een nauwe samenwerking tussen het lokale Etex Engineering-team en Avercon – zijn dergelijke wensen en noden in kaart gebracht en zijn oplossingen geco-engineerd. Een speciale uitdagingen was de beperkte footprint, waarbij maatwerkalternatieven bedacht zijn om de doelstellingen van de normen te kunnen halen.

“Ik breng veel tijd door aan de machine om goed te luisteren naar de operatoren.”

– Dieter Simoens External Technical Project Manager bij Etex.

De operatoren en onderhoudstechnici bij Etex werden nauw bij het project betrokken. “Ik breng veel tijd door aan de machine om goed te luisteren naar de operatoren,” zegt Simoens. “Door de veiligheidsfuncties en de operatorinterface af te stemmen op de manier waarop zij met de machine werken, kan een efficiënt systeem gebouwd worden. Een van de functies die we na overleg met de operatoren voorgesteld hebben, is dat het pick & place-portaal (dat instaat voor het ontstapelen van de palletten), een plaat ook kan terugnemen van de aflegpositie en terugbrengen naar de stapelpositie. Dat is een functie die relatief eenvoudig was om te implementeren maar een grote impact had op de vereenvoudiging van het werk van de operatoren bij een interventie.”

en tegelijk efficiënter, gebruiksvriendelijker en met een lager risico op productschade.

Volledige ombouw in twee weken

Avercon slaagde erin de volledige ombouw van de lijn in twee weken te realiseren. De productie moest nooit stilgelegd worden. Om de snelle productieherstart te kunnen garanderen, had Avercon een digital twin gemaakt van de installatie. Zowel de software als de bedieningsschermen werden op voorhand virtueel getest. “De manier waarop de ombouw verlopen is, gebeurde heel vlot. In de derde week kon er reeds op een veilige manier opgestart worden,” zegt Desmet. Last but not least, na de retrofit had Etex opnieuw een volledig ‘as-built’-dossier, met. o.a. de elektrische schema’s in E-plan, een PL-berekening en een geteste uitschakelmatrix (safety matrix).

“Het hele project is een succesverhaal dat beantwoordt aan onze vooropgestelde doelstellingen. De modernisering van de schuurlijn geldt nu als standaard om andere productielijnen op een gelijkaardige manier aan te pakken.”

– Francis Desmet, preventieadviseur bij Etex.