Les véhicules à guidage automatique (VGA) circulent dans de plus en plus de sites de production. Ils modifient complètement les processus logistiques. Les employés de l’atelier doivent s’y habituer ; les VGA doivent également être sûrs à 100 %. C’est pourquoi Pilz, leader mondial des techniques d’automatismes de sécurité, aide les entreprises de production à acheter et à mettre en service toutes sortes de véhicules automatiques pour l’intralogistique. « Après tout, ce sont des robots que vous introduisez chez vous. » Pilz propose un pack de services pour un nombre croissant d’entreprises équipées de véhicules de transport sans conducteur.

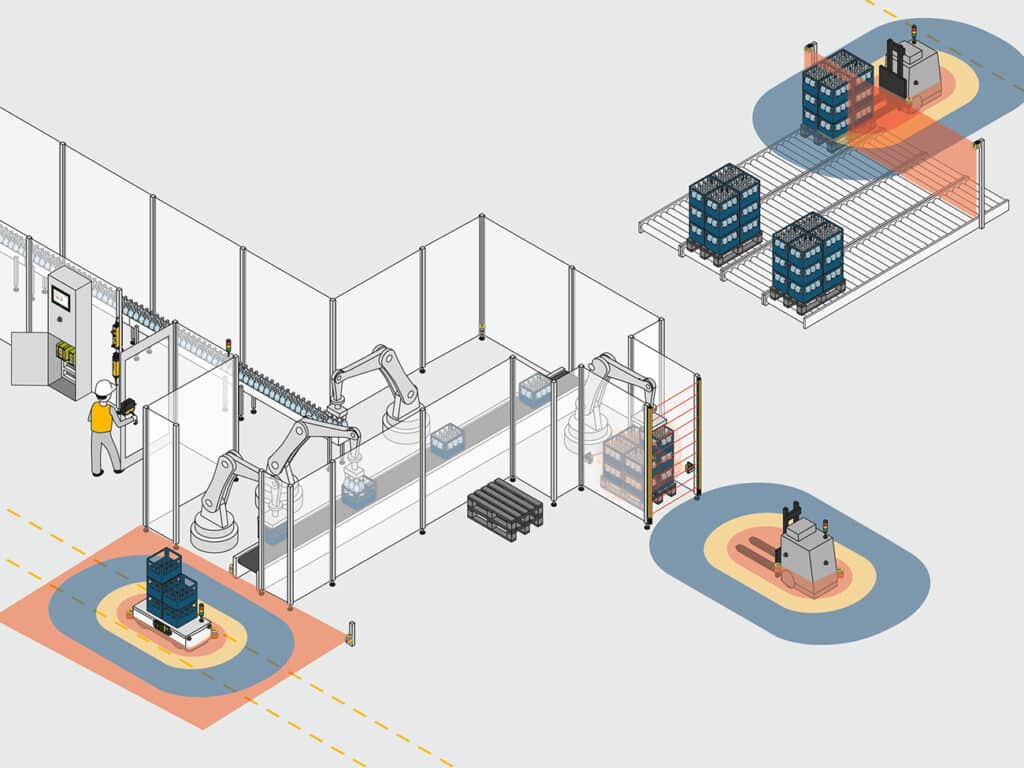

Les entreprises qui investissent dans un système VGA ignorent parfois les nombreuses conséquences pour l’atelier et ce qui est nécessaire. Par exemple, ils donnent à leur fournisseur un plan du site de production, après quoi il s’écoule un certain temps avant que le système soit livré et donc, tout ne correspond plus. Ou bien ils s’attendent à ce que la réduction du nombre de chariots élévateurs à fourche avec conducteurs dans l’atelier entraîne automatiquement une diminution des accidents (petits ou grands). Et puis, il peut arriver qu’un VGA s’arrête beaucoup trop brusquement et que tout le chargement bascule. Il se peut également que les robots se dirigent automatiquement vers les bornes de recharge et causent une grosse frayeur aux employés peu méfiants. Un VGA peut conduire au centimètre près. On peut donc penser qu’un tel véhicule n’a pas besoin de beaucoup d’espace non plus. Il s’agit toutefois d’un chariot élévateur qui doit pouvoir manœuvrer en toute liberté. Certains VGA transportent des caisses de pièces en plastique moulées par injection, d’autres 20 tonnes de marchandises. Si un VGA veut déposer ou transmettre son chargement, ou s’il doit travailler avec un humain, cela exige beaucoup en termes de sécurité. Supposons que, quelque part dans l’atelier, une palette remplie de pièces est transportée, comment éviter que quelqu’un se retrouve coincé ?

Il va sans dire qu’il existe toutes sortes de règles et de normes. Ceux qui conçoivent et construisent des véhicules de transport autonomes sans conducteur ou des systèmes complets (avec plusieurs véhicules) doivent se conformer aux lignes directrices de la norme ISO 3691-4. Cette norme ISO définit les exigences de sécurité et détermine comment la validation des fonctions automatisées des véhicules doit se dérouler. La norme décrit également les performances requises pour les différents modes de fonctionnement et la commande des freins, entre autres. La nouvelle norme ISO était indispensable en raison de l’évolution rapide de la technologie ; de plus, la norme EN 1525:1997, déjà existante, datait déjà de 24 ans. La nouvelle norme est plus complète et plus spécifique, surtout en ce qui concerne l’intégration dans l’atelier. Par ailleurs, la nouvelle norme contient des exigences pour l’entreprise qui déploie des VGA dans ses processus. Cela implique, par exemple, un zonage approprié dans l’atelier. En Europe, la norme EN 1175:2020 complète la norme ISO pour les VGA. Cette norme européenne approfondit principalement les aspects électriques.

Entre-temps, de plus en plus de fournisseurs de VGA émergent. Certains sont désormais très expérimentés et fournissent de bonnes machines. Mais parmi ces fournisseurs se trouvent aussi des débutants qui flairent un marché intéressant. La matière est complexe, c’est pourquoi Pilz a développé un pack de services pour les entreprises industrielles. Des experts suivent le processus, de la conception et l’achat des VGA aux vérifications régulières lorsque les robots circulent dans l’atelier. L’achat, la construction et l’introduction sont souvent le fruit d’une collaboration entre plusieurs parties. Le fournisseur des VGA conçoit et assemble un système, le client a certaines exigences, d’autres technologies de l’information sont impliquées : les systèmes doivent pouvoir se parler et fournir les bonnes informations.

Le pack de services de Pilz pour le fonctionnement en toute sécurité des systèmes de transport automatiques comprend plusieurs composants. Pour commencer, il y a l’évaluation des risques liés à la conception. Pour ce faire, Pilz effectue une évaluation des risques sur la base des dessins de conception du fournisseur des VGA. Rien n’a donc encore été construit pour un client. L’ingénieur en sécurité de Pilz examine les caractéristiques de construction et vérifie que la conception est conforme aux normes et prescriptions légales. Quels sont les points d’attention ? Les risques éventuels sont-ils couverts ? Le VGA freine-t-il à temps, et ne freine-t-il pas trop vite ? Des lacunes peuvent apparaître tant chez les nouveaux venus sur le marché que chez les fournisseurs expérimentés, car un tel VGA doit toujours répondre à des questions spécifiques au client. Le client reçoit un rapport d’examen de Pilz et voit immédiatement ce qui est nécessaire ou recommandé pour augmenter la sécurité d’un VGA, ou pour améliorer la productivité future dans l’atelier.

Vient ensuite le factory acceptance test (FAT), une analyse détaillée des principales fonctions de sécurité d’un VGA prêt à l’emploi. Ceci implique des tests approfondis sur le lieu de production ou dans l’entrepôt. Il s’agit souvent d’une machine mobile de taille considérable qui rend le travail très différent d’avant. Comment les employés travaillent-ils avec le VGA, comment le VGA s’intègre-t-il désormais efficacement dans le fonctionnement et l’environnement global, et quels risques présente-t-il ? Pilz énumère toutes sortes de mesures nécessaires et recommandées dans le cadre du FAT.

La vitesse est également un facteur important, le chargement d’un VGA affecte la distance de freinage et vice versa. Un fournisseur construit un modèle et le teste. Mais le robot se rend ensuite chez le client, qui souhaite que la machine roule quand même un peu plus vite ou, par exemple, qu’elle lève sa fourche pendant la conduite. Toutes les modifications apportées doivent être très bien consignées dans le système de sécurité. L’utilisation finale chez le client peut encore abaisser le niveau de sécurité. Il s’agit souvent d’une discussion sur la performance par rapport à la sécurité : mais il existe souvent un juste milieu. Pilz pose un regard objectif : tout répond-il aux normes, la sécurité est-elle garantie pour une application particulière dans un environnement de production particulier ?

Si nécessaire, Pilz réalise également des site acceptance tests : des évaluations des risques et des contrôles de VGA et de systèmes complets déjà opérationnels. Où sont-ils utilisés, l’environnement est-il aménagé pour eux, quelque chose a-t-il changé, les dispositifs de sécurité sont-ils toujours corrects ? En outre, des formations sont prévues pour les collaborateurs de l’atelier : que doivent-ils prendre en compte maintenant que les robots pour l’intralogistique sont mis en service ? Pilz aide votre organisation à assurer la mise en service et la maintenance en toute sécurité des VGA.