Conseils pour améliorer les performances de votre prochain système d’entraînement électrique

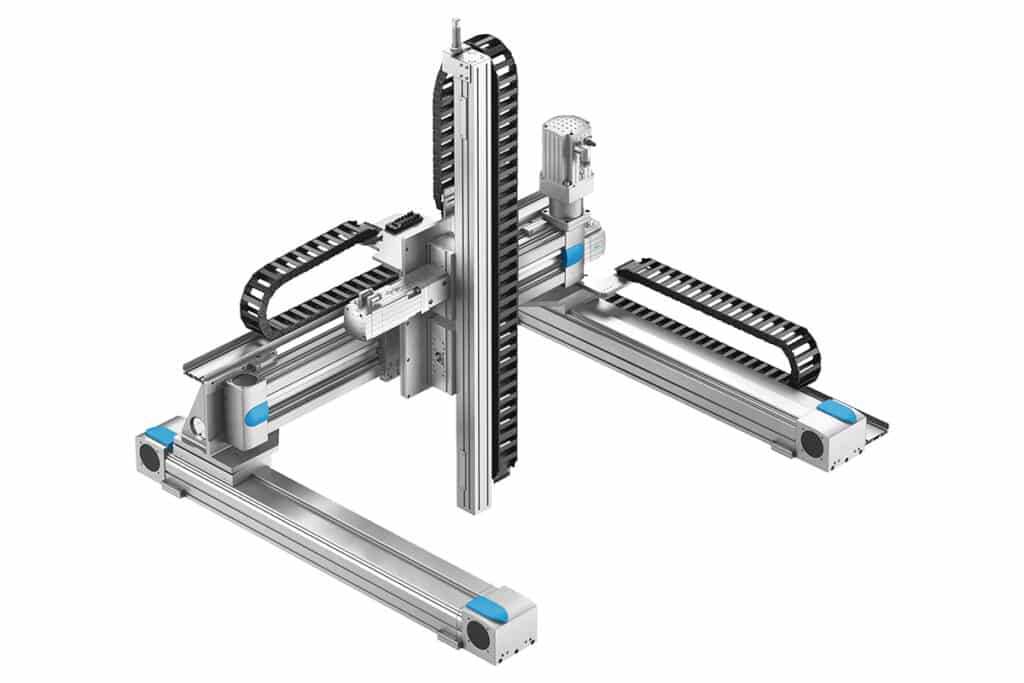

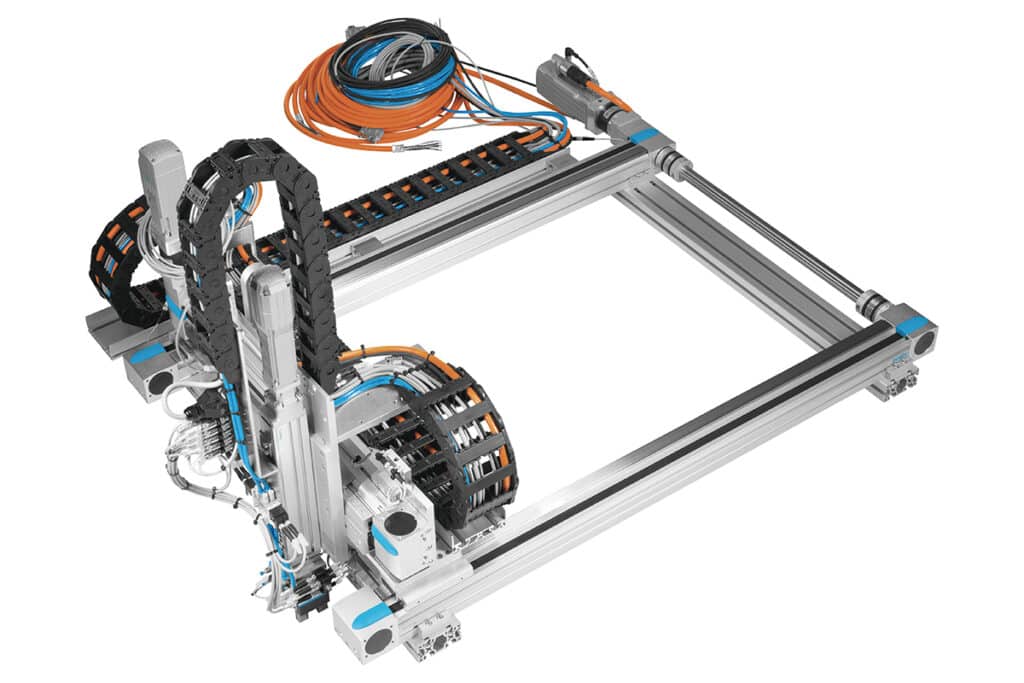

L’automatisation électrique peut offrir une efficacité, une cohérence et une précision accrues par rapport à la pneumatique traditionnelle dans de nombreuses applications d’automatisation industrielle. Cependant, de simples oublis lors de la conception et de la spécification peuvent entraîner de graves problèmes, transformant votre rêve d’automatisation électrique en « axe du mal », selon le spécialiste de l’automatisation industrielle Festo.

« Les erreurs que nous constatons couramment comprennent des moteurs sous-dimensionnés sur les axes verticaux, des rapports de transmission incorrects et un mauvais alignement des guides, ce qui entraîne des performances machines sous-optimales et des défaillances prématurées des composants », explique Ben Lloyd, chef de produit EA chez Festo. Les répercussions pour les utilisateurs finaux peuvent inclure une consommation d’énergie plus élevée, des coûts de maintenance accrus et une productivité réduite.

Sur la base des conclusions d’enquêtes sur les défaillances prématurées des composants, Festo a compilé les 10 erreurs les plus courantes avec les axes électriques, un guide téléchargeable gratuitement qui identifie les erreurs courantes et offre des conseils sur les meilleures pratiques pour optimiser les performances des systèmes d’automatisation électrique. Voici les principaux conseils de Festo :

1. Tenir compte des vibrations

Lorsqu’ils choisissent un axe linéaire, les prescripteurs se réfèrent à juste titre à la fiche technique du fabricant pour obtenir des informations sur les paramètres de puissance et de couple appropriés. Cependant, les conditions environnementales telles que les vibrations doivent également être prises en compte afin de garantir la durée de vie souhaitée. Si les conditions environnementales ne sont pas prises en compte, la durée de vie réelle peut être beaucoup plus courte que prévu, sur la base de la puissance et du couple choisis.

Il est possible d’obtenir des prévisions plus précises de la durée de vie des composants en appliquant un facteur spécifique à la charge, en fonction des vibrations attendues, lors des calculs. Ce facteur se situe entre 1³ et 2³, et indique l’impact des vibrations sur la durée de vie. La fiche technique de chaque composant indique comment calculer l’impact des vibrations sur la durée de vie.

2. Assurez une lubrification complète

Les composants d’automatisation électriques doivent parfois effectuer des mouvements très courts et précis de manière répétée. Cela peut poser des problèmes de lubrification efficace, ce qui entraîne le collage ou la défaillance des composants. Par exemple, un entraînement à vis à billes dispose d’un réservoir de graisse qui assure la lubrification continue de l’entraînement pendant son fonctionnement. Dans les applications où seule une longueur de course très limitée est utilisée, les billes de l’ensemble vis à billes ne bougent pratiquement pas et ne sont donc pas recouvertes de graisse neuve.

Dans de tels cas, une course prolongée, ou « course de lubrification », doit être effectuée périodiquement. Idéalement, cette action devrait être programmée dans le logiciel de la machine : par exemple, à la fin de chaque quart de travail ou de chaque série de production. Les exigences en matière de lubrification doivent être prises en compte lors de la phase de conception afin de garantir qu’un mouvement sur une longueur de course plus longue soit possible.

3. Performances thermiques

Le modèle thermique du moteur et de l’entraînement joue un rôle important dans le choix correct de l’entraînement. Les cycles de chauffage et de refroidissement sont généralement influencés par le fait que l’application nécessite un fonctionnement continu ou intermittent de l’entraînement électrique. Dans les applications à fonctionnement intermittent, les composants ont le temps de refroidir. Cela a un impact positif sur leur durée de vie, ce qui signifie qu’il est souvent possible de choisir une version moins puissante que pour un fonctionnement continu.

L’outil Electric Motion Sizing de Festo aide les prescripteurs et les constructeurs de machines à prendre cela en compte. Les utilisateurs n’ont qu’à saisir les temps d’arrêt entre les mouvements ainsi que d’autres exigences typiques de l’application, telles que le mouvement, la masse et la vitesse. L’outil en ligne fournit des conseils supplémentaires utiles, indépendants du fabricant, à prendre en compte dans la conception de nouvelles machines.

La prise en compte des vibrations, de la lubrification et des performances thermiques ne représente que trois façons d’améliorer les performances et le cycle de vie de votre entraînement électronique. Cependant, pour offrir une vue d’ensemble plus large, Festo a rassemblé d’autres conseils, basés sur son expérience dans ce domaine, et les a compilés dans un guide téléchargeable gratuitement intitulé « Les dix erreurs les plus courantes avec les axes électriques ». Utilisez-le la prochaine fois que vous concevrez un système afin d’éviter les erreurs évitables et de garantir que vos entraînements électriques durent toute leur durée de vie.

Le guide « Les dix erreurs les plus courantes avec les axes électriques » de Festo peut être téléchargé ici : https://www2.festo.com/be-fr_Dixerreurslespluscourantes?fwacid=bbb64c916856058

Heeft u vragen over dit artikel, project of product?

Si tel est le cas, veuillez contacterFesto.

Prendre contact

Prendre contact