De nouvelles usines et un logiciel en ligne pour assurer la poursuite de la croissance

247TailorSteel travaille dans le secteur de l’usinage des tôles d’acier depuis plus de 17 ans et fournit des tôles et des tubes découpés au laser sur mesure. L’entreprise a démarré en 2007 avec deux découpeuses laser de 5 kW. Aujourd’hui, elle produit 24 heures sur 24 et 7 jours sur 7 sur plusieurs sites avec des découpeuses laser, des lasers de tubes, des presses-plieuses et des machines de finition des bords. Ce spécialiste souhaite poursuivre sa croissance et continue donc d’investir dans les installations, les machines, le personnel et la numérisation de ses processus opérationnels grâce au logiciel en ligne Sophia®.

Jusqu’à l’année dernière, 247TailorSteel détenait déjà des succursales à Oyten (DE), Hilden (DE), Langenau (DE) et Varsseveld (NL). En avril 2023, la plus grande usine a été ouverte à Oud Gastel, aux Pays-Bas, sur une surface de 40 000 m². Et depuis octobre, les clients de Belgique et du nord de la France sont approvisionnés à partir d’une succursale située à Hooglede, près de Roulers.

« Nous avons beaucoup investi en Europe ces dernières années. En peu de temps, le parc de machines est passé à plus de soixante découpeuses laser, plus de cinquante presses-plieuses et plus de vingt lasers de tubes. Nous avons également recruté de nombreux nouveaux collaborateurs, ce qui n’était pas évident compte tenu de la pénurie actuelle de personnel techniquement qualifié », explique Carl Berlo, PDG de l’entreprise.

« Nous comptons également dans notre portefeuille de clients des multinationales possédant des succursales en dehors de l’Europe. Celles-ci nous demandent souvent si nous n’aimerions pas étendre notre champ d’action aux États-Unis et au Moyen-Orient, par exemple. C’est pourquoi nous étudions la possibilité d’y ouvrir des sites de production en 2024-2025, en suivant le même concept qu’en Europe. »

Des lieux de travail agréables et modernes

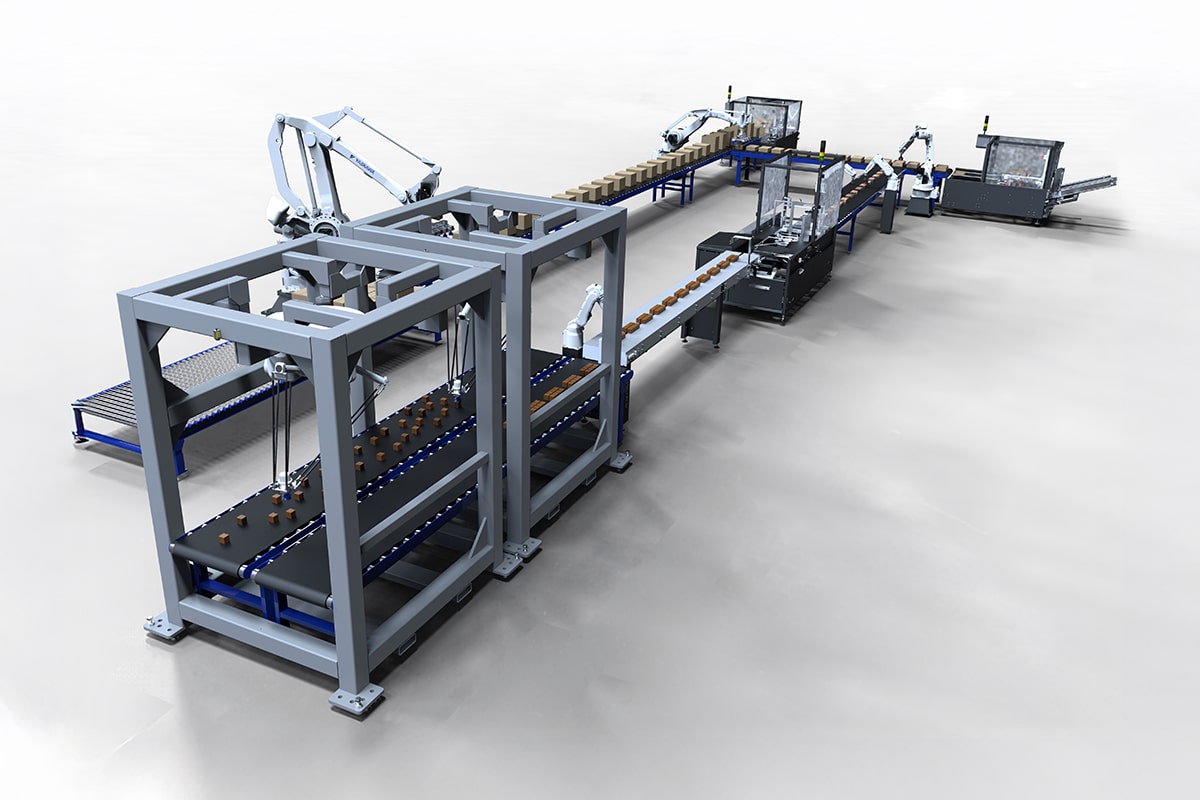

À quoi ressemble une usine idéale ? Chez 247TailorSteel, on y a bien réfléchi. Pour garantir une productivité et une flexibilité élevées, ils investissent dans des centres d’usinage ultramodernes et une automatisation poussée. Les machines, par exemple, sont pilotées par des dates de commande. En outre, des VGA transportent les tôles d’acier de l’entrepôt au bras de support des découpeuses laser. L’environnement est également pris en compte, car la consommation d’énergie dans le processus de production est nettement inférieure à celle d’autres usines de découpe au laser comparables et la quantité de déchets matériels est maintenue à un niveau minimal.

« Nos employés sont un atout très important. S’ils sont satisfaits, leur productivité augmentera et l’absentéisme diminuera. Grâce au bouche-à-oreille, ils suscitent également l’intérêt d’autres candidats. Un parc de machines modernes est attrayant pour nos « ambassadeurs ». Mais nous savons aussi qu’ils attachent une grande importance à un environnement de travail agréable, propre, lumineux et donc sain. Nous mettons donc l’accent sur un hall de production propre, où la température est constamment comprise entre 20 et 21 °C grâce au refroidissement adiabatique, en dépit de l’échauffement provoqué par les machines. En outre, nous formons continuellement notre personnel dans notre Académie », souligne le PDG.

« Le démarrage de l’usine de Hooglede s’est déroulé sans heurts. Nous avons d’abord installé cinq découpeuses laser, quatre presses-plieuses, deux lasers de tubes et deux machines pour la finition des bords. Nous avons délibérément choisi de ne pas remplir immédiatement nos halls de production avec des machines sur toute la surface. Cela nous permettra de poursuivre notre croissance et de donner à notre personnel la possibilité de s’installer. Par la suite, nous voulons passer à plus de vingt lasers et douze presses-plieuses. Nous nous demandions également si nous allions trouver le personnel adéquat. Nous y sommes parvenus, tant dans l’atelier que dans les bureaux. Et notre croissance se poursuit, puisque le nombre de gestionnaires de comptes, par exemple, a déjà doublé pour passer de deux à quatre. À terme, nous voulons créer 250 à 300 nouveaux postes de travail à Hooglede. »

Numérisation

Chez 247TailorSteel, on veut pouvoir répondre rapidement et avec souplesse à toutes les demandes du marché. La numérisation des processus opérationnels y contribue. « Grâce à notre logiciel en ligne Sophia® (Sophisticated Intelligent Analyser) remanié, les clients peuvent recevoir un devis 24 heures sur 24 et 7 jours sur 7 en une minute, passer leur commande et se faire livrer dans les 48 heures », conclut Carl Berlo. « Cet outil fonctionne avec une intelligence artificielle à partir de laquelle la production et la logistique sont contrôlées. Ainsi, les tôles, les tubes et les pièces de bord découpés au laser sont générés en un rien de temps, sans intervention humaine. Nous avons présenté la dernière version de notre logiciel lors du salon et événement de réseautage D2M à Kortrijk Xpo les 27 et 28 mars. En outre, nous participerons du 14 au 16 mai au salon Advanced Manufacturing à Anvers, stand 1143.