L’instrumentation des procédés à l’ère de l’industrie 4.0

Les fabricants sont mis sous pression pour améliorer la fiabilité, les performances et le contrôle de leurs processus de production. Dans le même temps, ils constatent une diminution du nombre de collaborateurs expérimentés et doivent réduire les coûts de production et de maintenance. La seule façon de relever ce défi et de répondre aux attentes des futurs collaborateurs est d’adopter la technologie numérique. La numérisation de l’instrumentation des processus contribuera à améliorer la validation des applications, la sélection des instruments et la mise en service des appareils. En d’autres termes, elle contribuera de manière significative à la sécurité et à l’efficacité de l’équipement de production industrielle de votre entreprise.

La compétitivité du secteur industriel s’est considérablement accrue ces dernières années. En outre, un grand nombre d’employés expérimentés prendront leur retraite dans les années à venir. Cependant, le suivi des processus reste une tâche cruciale. Il faudra donc trouver des méthodes innovantes permettant d’accroître l’efficacité et la fiabilité, et de réduire les risques et les coûts. La réponse ? L’application plus efficace et plus large des outils intelligents et le recours à des partenaires. Alors qu’autrefois les capteurs de toutes sortes étaient choisis dans d’épais catalogues, les entreprises manufacturières recherchent désormais davantage d’expertise auprès de leurs fournisseurs. Ils évoluent de l’offre de produits à l’offre de solutions.

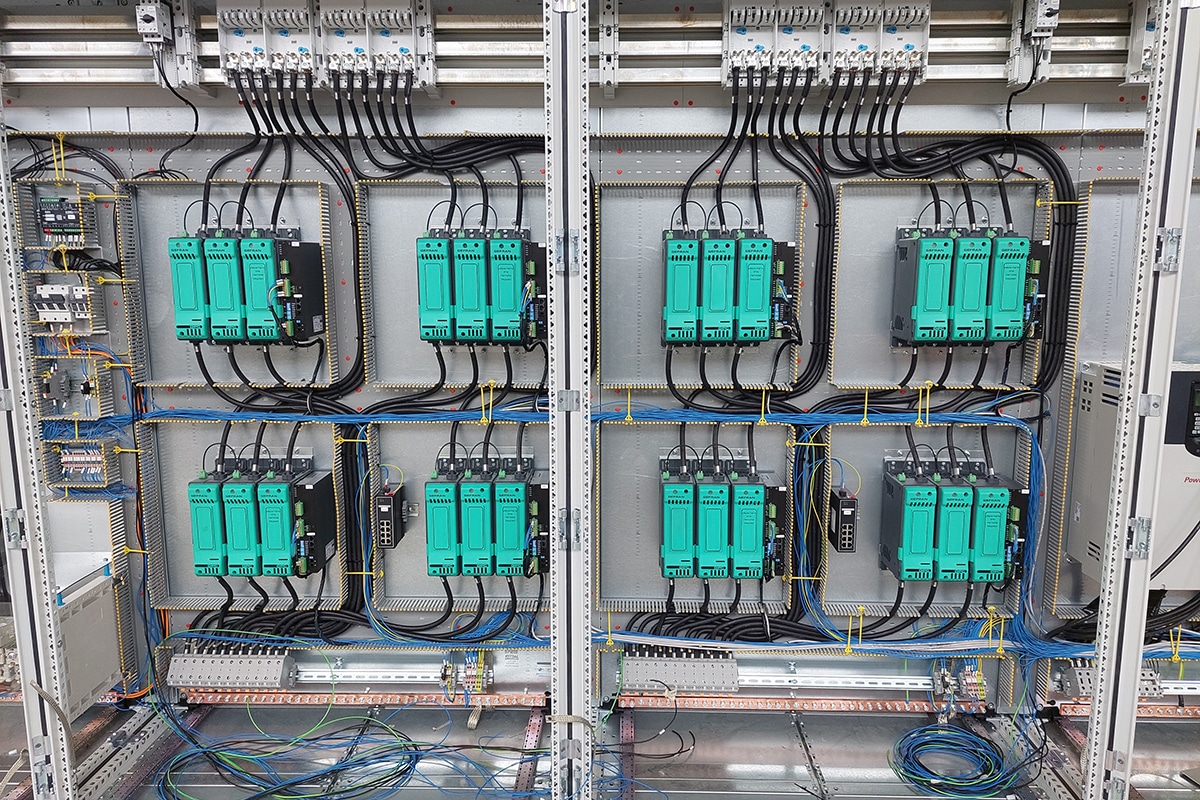

Un élément important de l’instrumentation moderne est de donner la priorité à l’intégration. L’isolement typique des flux de travail dans les systèmes de gestion doit céder la place à un flux intégré, dans lequel les données numériques précieuses peuvent être facilement partagées entre tous les acteurs concernés. L’élimination de ces obstacles permettra d’améliorer les performances globales, d’aider les opérateurs et les ingénieurs à gagner du temps et de mieux contrôler les projets d’instrumentation. À partir du noyau des systèmes de contrôle, il faut créer un système de surveillance central pour les utilisateurs, intégrant intelligemment les capteurs, les actionneurs et l’analyse des processus.

Travailler plus facilement

La manière dont l’instrumentation des processus a été mise en œuvre évolue sous la pression de la numérisation. Un nouveau niveau de facilité d’utilisation est atteint tout au long du cycle de vie des instruments de terrain, de la sélection du produit à la mise en service et même aux possibilités de diagnostic avancées après le déploiement.

Les capteurs intelligents sont des capteurs qui reconnaissent les informations et peuvent se mettre en réseau de manière intelligente pour tirer les bonnes conclusions. Les mots clés sont la sécurité, la disponibilité, la flexibilité et l’efficacité. L’instrumentation devra comporter des capacités de diagnostic et de maintenance prédictive. Cela ne pourra pas remplacer toutes les connaissances présentes dans les brillants cerveaux de vos collaborateurs. Mais grâce à la numérisation, les jeunes ingénieurs seront beaucoup plus rapidement au courant de ce qu’il faut faire pour que les processus fonctionnent de manière optimale.

Technologie numérique, technologie mobile

Ils n’ont même plus besoin d’être rivés à l’écran. Avec l’introduction de la technologie numérique, les appareils mobiles font de plus en plus leur entrée dans les halls de production. Les ordinateurs portables, certes, mais les tablettes et les smartphones peuvent également être utilisés pour surveiller les processus. De cette manière, les données peuvent rapidement atteindre les bonnes parties prenantes afin d’accélérer la prise de décision et de disposer en un rien de temps d’une configuration optimale pour tous les instruments nécessaires à un projet d’automatisation.

La communication point à point est relativement sûre, mais plutôt lente. L’introduction d’un nombre croissant de technologies sans fil permet de progresser vers une approche rapide et décentralisée, et vers l’accessibilité de services susceptibles d’apporter une valeur ajoutée aux processus existants. Les normes de communication ouvertes sont une composante essentielle de cet avenir. Pensez par exemple à Namur.

Faire moins d’erreurs

Les outils numériques permettent également d’éviter de commettre des erreurs. Certains matériaux et supports ne sont pas compatibles ? Le bon émetteur correspond-il au bon contrôle ? Les vastes possibilités de diagnostic des instruments modernes y ont mis fin. Et cela sera nécessaire. Parce qu’avec les exigences croissantes pour améliorer les processus de production dans une usine et pour réaliser des projets d’investissement aussi rapidement et efficacement que possible, l’instrumentation doit également être bonne du premier coup. Plus de temps ni d’argent à perdre en erreurs, commandes, configurations ou installations. Et si cela peut bien fonctionner dans l’enceinte de l’usine, qu’en est-il sur plusieurs sites ? Comment suivre et évaluer tous les processus en temps réel ? Cela ne peut se faire qu’en travaillant de manière intégrée et numérisée.