Réduire les coûts d’installation et d’expoitation de machines automatisées

L’automatisation dépend fortement de l’architecture et du logiciel de contrôle de la machine sur le terrain. Ils déterminent les délais de conception et de construction, et ont donc une influence majeure sur les coûts globaux, explique Thierry Van den Bosch. Festo a développé un nouveau système d’architecture de contrôle pour les constructeurs de machines – la Plateforme d’automatisation Festo [AP] – afin de répondre à leurs besoins en matière de performance, de flexibilité et de coût.

Depuis les années 1990, l’utilisation généralisée des réseaux de communication numériques n’a cessé de croître dans l’automatisation industrielle. Le remplacement des communications câblées et sérielles RS232 entre le contrôleur de la machine, le contrôleur logique programmable (PLC) et les appareils individuels a permis de réduire les temps de câblage, d’accélérer la mise en service et d’augmenter considérablement la flexibilité des machines équipées de bus de terrain. Auparavant, un connecteur physique était nécessaire sur le PLC pour chaque capteur, vanne ou actionneur. Les bus de terrain ont permis une communication numérique entre le « maître » et les « esclaves » à l’aide d’un seul câble partagé. Plusieurs protocoles de bus de terrain ont évolué au fur et à mesure que les principaux fabricants de PLC développaient la meilleure solution pour leur marché cible. Ils avaient des objectifs différents et, par conséquent – malgré les efforts déployés pour définir des normes communes – il n’existait pas de solution unique. Au lieu de cela, il y avait encore de la place sur le marché de l’automatisation industrielle pour plusieurs protocoles. Aujourd’hui, si les capacités des systèmes de bus basés sur Ethernet sont toutes étendues, celles-ci proviennent d’origines subtilement différentes.

La permutation entre les fabricants de PLC peut être coûteuse

Pour un constructeur de machines, il n’est pas facile de passer d’un système de bus à l’autre ou de les combiner dans un seul système de contrôle. Cela signifie que les constructeurs de lignes et de machines diverses à usage spécifique doivent souvent repenser le concept de leurs systèmes de contrôle pour répondre aux spécifications changeantes des utilisateurs finaux, ce qui ajoute du temps et des coûts à leurs opérations. Les clients finaux plus importants mentionnent le fabricant de leur PLC et du système de bus Ethernet. Siemens avec Profinet a tendance à être avancé sur les marchés européens tandis qu’Allen Bradley/Rockwell avec Ethernet IP sont plus courants sur le marché américain. La spécification de l’utilisateur final est souvent déterminée par l’emplacement de la société mère, à partir duquel les normes mondiales sont définies en matière de machines. La spécification de l’architecture du PLC et du bus est souvent une question de familiarité ; la connaissance et l’expérience de la main-d’œuvre sur site pour comprendre et soutenir les logiciels du fabricant de systèmes de contrôle existant.

L’innovation continue

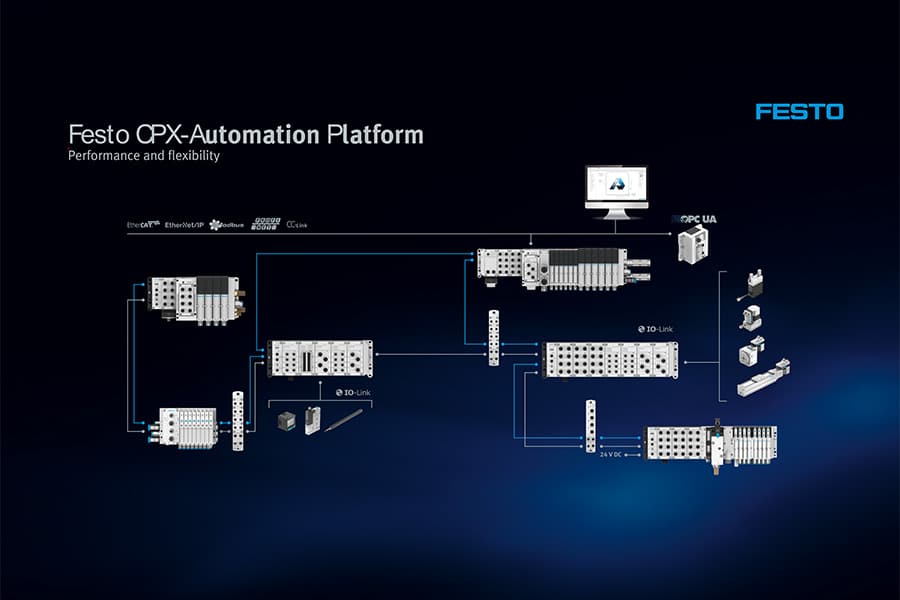

Festo a développé l’actuelle technologie des terminaux de distributeurs pneumatiques. Nous avons été les premiers à combiner des entrées électriques avec des électrodistributeurs sur un seul bloc de distribution. Cela a donné naissance au fameux système CPX qui combinait des nœuds de bus de terrain et des modules d’entrée et de sortie numériques modulaires et librement sélectionnables, des électrodistributeurs et des modules spécialisés comme le contrôle analogique, les entrées de pression et de température et la régulation proportionnelle de la pression. Le nouveau système AP est compatible avec le système « classique » mais constitue une révolution en termes de capacités.

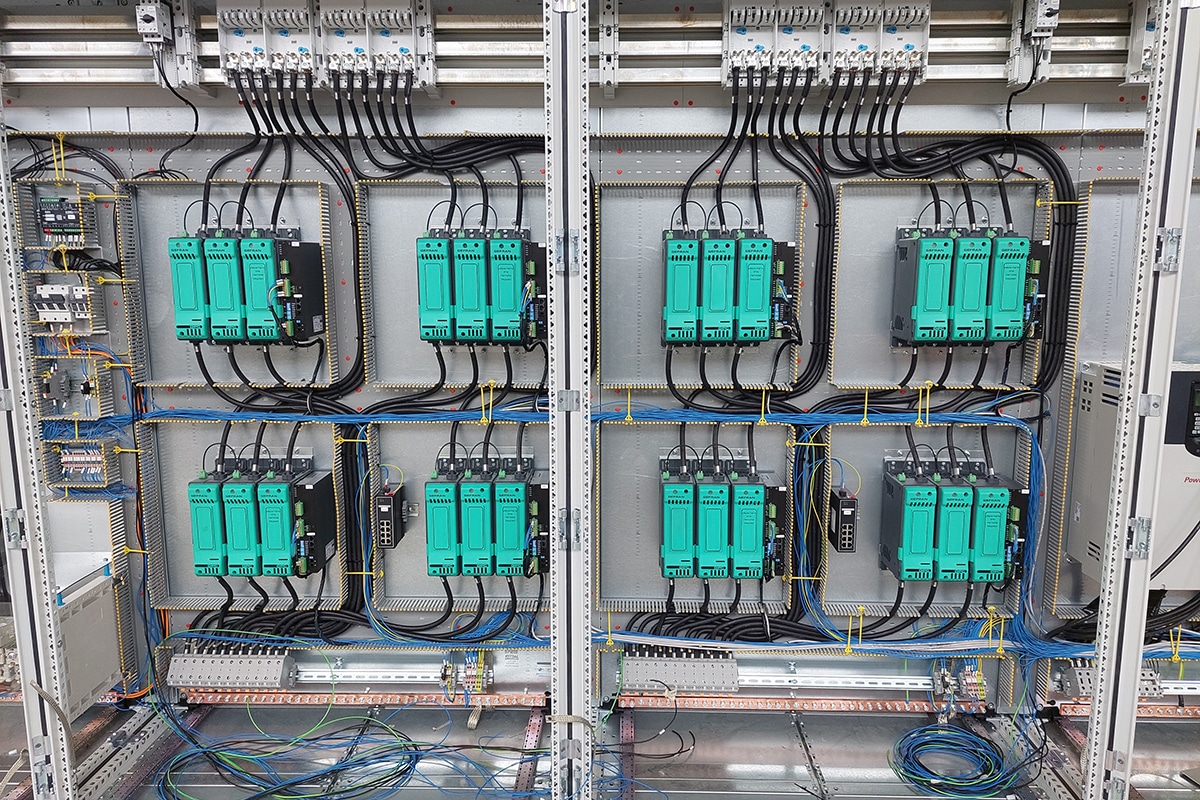

La Festo AP répond aux besoins clés des constructeurs de machines diverses à usage spécifique et en série. Le système leur permet de permuter le PLC qu’ils utilisent afin de répondre aux spécifications de leurs clients tout en conservant jusqu’à 90% des composants communs au niveau des ES décentralisées sur le terrain [RIO] et de l’armoire. Cela facilite les choses, réduit les coûts de prise en charge d’une gamme de machines et crée une plateforme idéale pour une série de machines basées sur une technologie et des composants communs.

Prêt pour les usines numériques de demain

Le système AP est une approche hybride, qui fournit des E/S décentralisées et modulaires interconnectées sur un fonds de panier de communication évolutif, flexible et puissant. Les développeurs avaient pour mission de répondre à trois facteurs clés : la performance, la flexibilité et le coût. Ils ont créé un système modulaire de composants numériques RIO robustes pouvant être montés sur le terrain ou dans une armoire, seuls ou combinés avec des solutions de distributeurs pneumatiques de pointe. Le système utilise un seul module de nœud de bus de terrain en-tête, qui est ensuite mis en réseau avec une large gamme d’options de bloc de distribution d’entrée, de sortie et d’électrodistributeurs pneumatiques. Le système AP et ses composants peuvent être disposés de manière flexible, sans topologie ni restrictions d’espace, selon la configuration de la machine. Cela coûte moins cher que d’utiliser plusieurs nœuds de bus de terrain propriétaires, et reste facile à traiter et visible dans les commandes du PLC. Le logiciel Festo Automation Suite est gratuit. Les connexions des modules sont effectuées à l’aide de câbles enfichables préformés, ce qui permet une fois encore d’économiser du temps et des coûts.

Comme IO-Link est intégré au système, les utilisateurs exploitent pleinement les capacités de paramétrage des composants et de collecte de données. Les diagnostics avancés sont disponibles au niveau du module, sur le bus de terrain et via le serveur web intégré pour un diagnostic en direct et l’exportation de fichiers.

Pourquoi la plateforme d’automatisation de Festo ?

Les architectures de contrôle centralisées et décentralisées présentent des avantages évidents. La Plateforme d’automatisation de Festo est une solution qui réunit le meilleur des deux mondes. Il s’agit d’une solution décentralisée évolutive, modulaire et donc flexible, qui conserve la simplicité d’une solution centralisée du point de vue des contrôles et des logiciels. Elle assure que toutes les données décrivant ces composants configurables puissent être aisément scannées et téléchargées vers le PLC dans le format natif, par exemple les fichiers GSDML pour Siemens et L5X pour les environnements Rockwell. Il en va de même pour les principaux protocoles hôtes. Les fichiers contiennent les descriptions spécifiques complètes des éléments Festo, ce qui permet de les traiter et de les lire rapidement.

Webinaire

Festo continue d’innover dans l’architecture des machines sur le terrain avec l’introduction de la Plateforme d’automatisation. Celle-ci permet aux constructeurs de machines de trouver l’équilibre entre la performance, la flexibilité et le coût en fournissant une plateforme permettant de sélectionner et d’interchanger le système hôte à un coût minime ou des adaptations mineures de leurs concepts.

Pour en apprendre davantage sur l’optimisation de l’architecture de vos machines sur le terrain et la Plateforme d’automatisation de Festo, suivez le webinaire en direct qui aura lieu le mardi 7 novembre à 10h00 en anglais, ou le mardi 14 novembre en néerlandais. Pour en savoir plus sur l’équilibre à trouver entre une technologie décentralisée, centralisée ou hybride, inscrivez-vous sur le site www.festo.co.uk/connectivitywebinar ou bien sur le www.festo.be/connectivitywebinar, ou regardez l’enregistrement après.

Points clés

• Performance: jusqu’à 80 appareils et 50 m entre les modules, connectivité en temps réel (débit de données de 200 MBaud, temps de cycle 250 µs), contrôle et traitement des données, les systèmes hôtes incluent Profinet, EtherCAT, Ethernet IP, Modbus TCP, TSN, CC-Link IE Field Basic en préparation

• Flexibilité: E/S déportées modulaires, décentralisées/localisées flexibles, blocs de distribution pneumatiques optimisés pour les applications, Cloud et Edge compatibles avec MQTT et OPC-UA

• Coût: réduction de la complexité des composants et des coûts. Standardisation de la configuration des armoires de commande, empreinte réduite, réduction du coût des armoires et de l’espace requis dans les concepts de machines compacts ■

Avez-vous des questions à propos de cet article, ce projet ou ce produit ?

Si tel est le cas, veuillez contacterFesto.

Prendre contact

Prendre contact