Robots à six axes pour l’essai entièrement automatisé de composants d’avion

Le contrôle non destructif (CND) est essentiel pour garantir la sécurité et l’intégrité des composants et des produits. L’ajout de la robotique et d’autres technologies contribue à améliorer la précision, la répétabilité et l’efficacité. Arcadia Aerospace Industries, chargé de développer un système de contrôle non destructif automatisé très complexe, s’est tourné vers Stäubli, initiant ainsi une collaboration fructueuse avec les divisions Robotics, Electrical Connectors et Fluid Connectors de Stäubli.

La société Arcadia Aerospace Industries (AAI), basée en Floride, est spécialisée dans les solutions d’inspection personnalisées pour l’aéronautique et l’aérospatiale. Lorsqu’un client a demandé un système CND automatisé basé sur un robot qui nécessitait une centaine de connexions électriques en courant continu, huit connexions de données, trois connexions pour fluides à haut débit et des connexions électriques en courant alternatif à haute performance, AAI a également été confrontée à un défi complexe. En outre, tous les composants devaient être logés dans une unité compacte et relativement légère, capable de fonctionner dans un environnement humide et poussiéreux. Les connecteurs électriques, connecteurs pour fluides et connecteurs de données nécessaires exigeaient un système de changement d’outils très flexible, capable de fonctionner harmonieusement avec des robots. L’efficacité de la cellule dépendrait de l’intégration transparente de tous les composants avec les robots Stäubli TX200L d’AAI.

Une solution clé en main grâce à la collaboration

AAI savait qu’elle trouverait chez Stäubli la technologie et l’expertise adéquates. « Nous savions qu’une solution automatisée serait nécessaire », explique Mark Pope, responsable du projet d’ingénierie chez AAI. « Nous avons donc envisagé d’ajouter un changeur d’outils à nos robots Stäubli. Nous utilisions déjà Stäubli Robotics et les connecteurs Stäubli CombiTac et nous souhaitions les combiner ». Les équipes de trois divisions différentes de Stäubli – Robotics, Electrical Connectors et Fluid Connectors – ont travaillé ensemble pour parvenir à une solution clé en main provenant d’un seul fournisseur.

Prendre le contrôle avec uniVAL drive

Le système CND automatisé devait être en mesure de garantir une précision absolue de la trajectoire pendant les essais. Le choix s’est donc porté sur uniVAL drive de Stäubli Robotics. Grâce à cette option de programmation, les robots Stäubli peuvent être intégrés dans les plateformes de contrôle existantes et contrôlés par des contrôleurs multi-axes industriels génériques. Elle se connecte aux bus de terrain en temps réel basés sur Ethernet et prend en charge les principaux protocoles de communication, en l’occurrence CANopen over EtherCAT (CoE). Le système CND devait coordonner les actions de 18 axes différents. uniVAL drive communique avec le contrôleur multi-axes, ce qui permet à l’utilisateur de contrôler chaque axe individuellement et de savoir exactement où et comment il doit se déplacer.

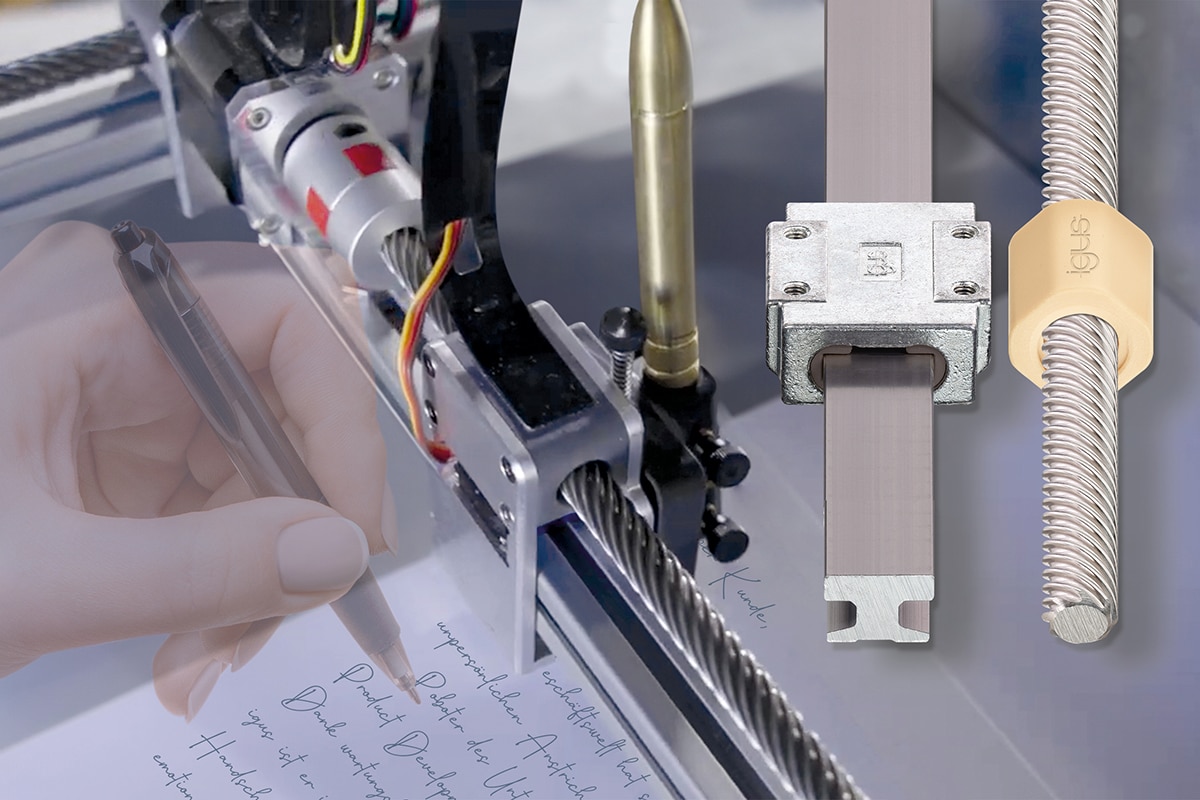

Réduction considérable du temps nécessaire aux changeurs d’outils

L’intégration d’un changeur d’outils a permis d’effectuer un grand nombre d’essais différents à l’aide du même robot et d’environ 14 outils différents. L’équipe a opté pour un changeur d’outils automatique MPS 260. Le poids était également un facteur important, mais avec seulement 6 kilogrammes, le MPS260 compact est resté bien en dessous de la limite établie de 20 kilogrammes. Le changeur d’outils automatique a véritablement changé la donne. Auparavant, le changement manuel d’outils entre les différents essais prenait de 30 à 60 minutes. Désormais, cela ne prend plus que 30 à 60 secondes.

Établir des connexions

Il s’agissait ensuite de gérer toutes les connexions. « La solution CombiTac de Stäubli me permet d’utiliser un changeur d’outils de taille réduite pour effectuer de la thermographie, de l’UT conventionnelle, des rayons X, de la thermographie flash, du balayage laser – toutes ces différentes technologies dans un ensemble très compact qui ne serait tout simplement pas possible avec une autre solution », explique Mark Pope. Outre le gain de place, la conception multifonctionnelle offre une flexibilité optimale. Elle permet également aux robots TX200L haute performance de fonctionner à plein régime. Le système fonctionne dans des conditions difficiles, notamment dans l’eau et la poussière de fibre de carbone. L’équipe de Stäubli a conçu et mis en œuvre des composants optimaux pour résister à ces risques, tels que des couvercles d’outils et des boîtiers CombiTac résistants à l’eau. Les robots industriels TX sont également conçus pour les environnements sensibles et difficiles. Le bras à six axes est entièrement encapsulé, grâce au réducteur à arbre creux breveté et à l’absence de câbles externes. Le robot a été équipé d’un kit de surpression optionnel pour cette application, ce qui confère au bras un indice de protection IP65.

L’union des forces

Le résultat de la collaboration entre Stäubli et AAI est une solution clé en main sur mesure qui répond à toutes les exigences de l’application, mais qui offre aussi la flexibilité d’une utilisation dans de nombreuses procédures d’essai différentes. La synergie entre Stäubli Fluid Connectors, Stäubli Robotics et Stäubli Electrical Connectors a créé une énorme valeur ajoutée pour AAI :

- une productivité et une efficacité accrues, tout en maintenant les plus hauts niveaux de qualité et en réduisant les coûts ;

- une approche innovante qui aide à répondre à l’évolution rapide des exigences et aux critères de qualité rigoureux du secteur ;

- une approche flexible qui peut être configurée avec les technologies de contrôle non destructif nécessaires pour répondre aux besoins spécifiques des clients individuels.

Mark Pope a exprimé son entière satisfaction au nom de l’AAI : « Nous nous efforçons de fournir une solution très flexible et personnalisable à nos clients. En travaillant avec Stäubli, nous avons constaté qu’ils ont pris en compte nos besoins et les ont satisfaits à chaque étape, quelle que soit notre taille. Nos besoins ont été les leurs et ils nous proposent des solutions très rapidement. »