L’automatisation définie par logiciel change la donne dans l’industrie des procédés

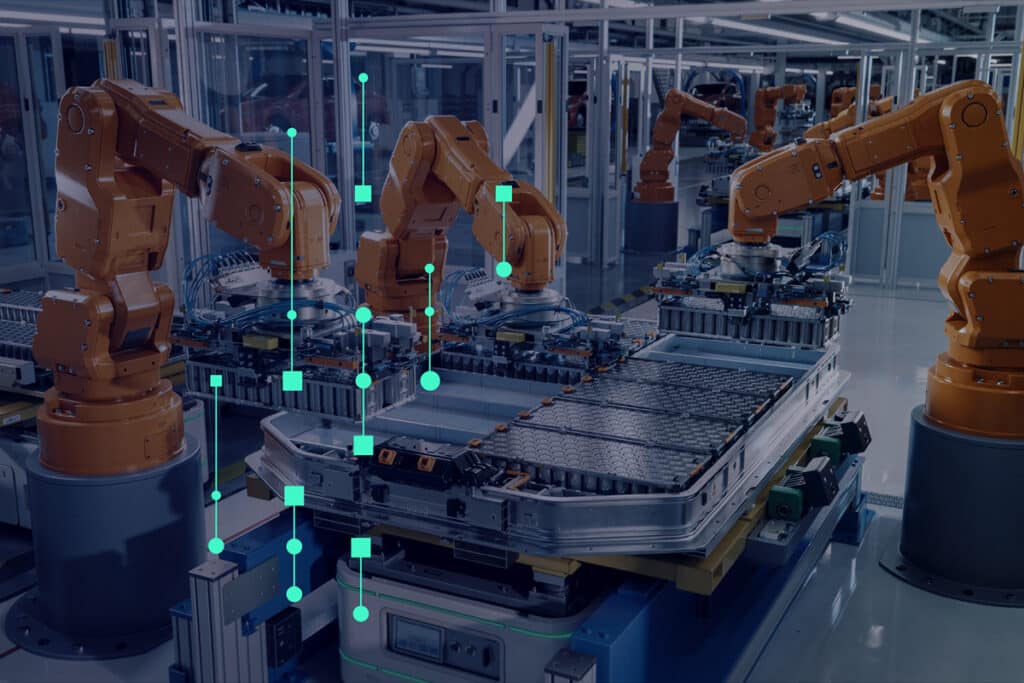

L’industrie des procédés peut-elle encore survivre en Europe occidentale ? En tout cas, ce n’est pas facile avec la hausse des prix de l’énergie et la diminution constante de la disponibilité du personnel technique. Pour Siemens, la réponse réside dans l’automatisation définie par logiciel, en anglais Software Defined Automation (SDA). Il s’agit d’une approche dans laquelle les systèmes d’automatisation sont pilotés par des logiciels plutôt que liés à un matériel spécifique. La pyramide traditionnelle de l’automatisation avec ses niveaux hiérarchiques est alors remplacée par une architecture qui part des utilisateurs. Selon Rebecca Vangenechten, responsable de l’automatisation et de l’ingénierie chez Siemens Process Automation, cette approche offre la flexibilité dont l’industrie des procédés a besoin pour relever ses défis.

Rebecca Vangenechten compte à présent une quinzaine d’années d’expérience au sein de Siemens – « dans différentes fonctions, mais toujours en mettant l’accent sur l’industrie des procédés. Car, malgré son manque d’attrait, c’est un secteur particulièrement passionnant, où se produisent de grandes choses et où nous pouvons vraiment faire la différence avec notre technologie », explique-t-elle en résumant son parcours professionnel. Pour elle, les prochaines étapes dans l’automatisation de l’industrie des procédés sont synonymes de numérisation. « En combinant les mondes numérique et physique, nous pouvons prendre de meilleures décisions. »

Métavers industriel

Rebecca Vangenechten pense que le métavers industriel peut provoquer une révolution. Et cela va au-delà des jumeaux numériques qui sont déjà fréquemment utilisés dans l’industrie aujourd’hui. « Ces jumeaux numériques – représentations virtuelles d’actifs ou de processus physiques – constituent la base, les éléments constitutifs de ce nouveau monde immersif. Mais il faut les connecter, ce qui nécessite une infrastructure IoT robuste qui soit capable de recueillir les données des capteurs et des appareils pour alimenter le métavers à des fins d’analyse et de visualisation. Ajoutez-y une touche d’intelligence artificielle et vous pourrez alors jeter les bases de processus décisionnels autonomes. »

Automatisation définie par logiciel

Rebecca Vangenechten en a retenu une de plus. Et non des moindres. « La dernière pierre à l’édifice, selon nous, est l’automatisation définie par logiciel. Le matériel sera toujours nécessaire pour interagir avec le monde physique, mais c’est le logiciel qui apportera la flexibilité dont nous avons besoin. En fin de compte, nous voyons les logiciels évoluer vers un modèle « as a service » où le client peut choisir ses fonctionnalités à la carte et où les déployer : dans le cloud, à la périphérie ou dans son propre atelier de production. Dans le monde IT, ce type de formules est déjà courant ; pour l’OT, il s’agit d’une nouvelle tendance. Nous constatons que les entreprises qui ont déjà largement numérisé leurs processus sont les plus réceptives. Mais les petites entreprises en retirent aussi des avantages lorsque la technologie entre dans les coûts opérationnels plutôt que dans les dépenses d’investissement. »

Avantages

Un avenir lointain ? Pas du tout. Siemens construit déjà aujourd’hui avec plusieurs clients ce métavers industriel qui permet aux utilisateurs d’interagir avec les processus à l’aide des technologies AR et VR. Les avantages sont indéniables. Rebecca Vangenechten. « Élimination des silos de données, permettant aux données de circuler entre les systèmes intégrés pour une vision holistique. Accès aux données en temps réel pour répondre de manière appropriée aux problèmes opérationnels. Augmentation de l’efficacité et réduction des coûts grâce à la rationalisation des processus. La flexibilité nécessaire pour s’adapter rapidement aux évolutions du marché sans modifier le matériel. Et la capacité de mieux travailler en équipe par-delà les différents départements », énumère-t-elle.

Priorité à la cybersécurité

Pas seulement à l’intérieur des murs de l’usine. La force du métavers industriel réside également dans l’espace qu’il offre pour collaborer avec des partenaires au sein d’un écosystème. « Et dans l’attrait que l’ingénierie exerce sur les générations futures. Les techniciens de demain respirent le logiciel. Nous devons leur montrer que les technologies de l’information et les technologies d’exploitation vont de pair. » Cela ne veut pas dire qu’il n’y a plus d’obstacles à surmonter. L’exigence d’une normalisation suffisante en est un. Rebecca Vangenechten considère également la cybersécurité comme une priorité. « L’infrastructure existante dans les usines devra évidemment être modernisée. Je pense à l’edge computing pour traiter efficacement les données au niveau local, mais aussi à une connectivité fiable. Une nouvelle technologie que nous devrons ensuite intégrer aux systèmes obsolètes, car il est impossible de modifier complètement un processus en une seule fois. Mais plus nous établissons de connexions, plus les technologies d’information (IT) et les technologies opérationnelles (OT) relèvent de la même architecture, plus nous devons veiller à ce que cela se fasse dans une optique de cybersécurité. »

Une évolution inévitable

L’industrie des procédés est-elle prête à s’engager dans cette voie ? Un monde souvent considéré comme conservateur. « Moins les stratégies commerciales doivent être modifiées, mieux c’est. Tel est le mantra depuis des années. Mais l’évolution vers davantage de logiciels est inévitable compte tenu des défis auxquels nous sommes confrontés. Notre tâche, en tant que partenaire technologique, est donc de rendre cette transformation aussi aisée que possible pour nos clients. Non seulement en développant le matériel, les logiciels et les services adéquats, mais aussi en réfléchissant avec le client à son processus, à son objectif. Que veut-il faire par lui-même ? Quel service veut-il recevoir ? Ce n’est pas une mince affaire ».

Faire circuler les données

Pourtant, il existe déjà de belles réussites qui prouvent ce qu’il est possible de faire. « Une usine de vaccins fonctionnant sans opérateurs en Afrique, mais contrôlée depuis l’Allemagne », explique Rebecca Vangenechten en citant un exemple dans lequel Siemens est impliqué. « Le partage des données reste un défi majeur, avec les partenaires technologiques pour développer le bon business case ou permettre des modèles « as a service ». Mais aussi avec tous les membres de l’entreprise. En fait, il faut faire en sorte que les données circulent de manière transparente entre tous les profils et départements à partir d’une source unique de vérité. Chacun doit recevoir les données nécessaires pour travailler plus efficacement. La technologie est là pour garantir la cybersécurité de la propriété intellectuelle, laquelle appartient toujours au client, mais de nombreuses entreprises éprouvent encore des difficultés à cet égard. C’est à nous de leur faire comprendre les gains d’efficacité et les économies qui découlent de la circulation des données. »

L’intelligence artificielle comme levier

Mais la route ne s’arrêtera pas là. L’automatisation définie par logiciel d’aujourd’hui sera encore améliorée par des solutions basées sur l’intelligence artificielle. À la foire de Hanovre, l’Industrial Copilot de Siemens a reçu son baptême du feu. Lors du dernier salon SPS, un Assistant pour les opérateurs basé sur l’IA a été présenté. « Nous considérons l’intelligence artificielle comme un levier pour automatiser et optimiser les processus. L’Assistant aide les opérateurs à interagir avec les machines, par exemple pour résoudre des erreurs, effectuer des tâches de maintenance ou améliorer les performances. Avec l’outil GenAI SFC Generation, nous évoluons plus du côté de l’ingénierie. Ce module crée des diagrammes fonctionnels séquentiels à partir d’instructions. Vous obtenez ainsi une représentation visuelle de la logique qui sous-tend un processus, ce qui facilite la gestion de flux complexes. »

Une mise à l’échelle rapide

Rebecca Vangenechten entrevoit déjà un premier « chantier » où cette méthode peut apporter une valeur ajoutée. « En automatisant la phase d’ingénierie, on peut économiser beaucoup de temps et d’argent dans les projets d’ingénierie. Dans la production d’hydrogène, par exemple, ou dans d’autres processus nécessitant une mise à l’échelle rapide de la capacité de production, cela offre d’énormes avantages. »

Heeft u vragen over dit artikel, project of product?

Si tel est le cas, veuillez contacterSiemens NV/SA.

Prendre contact

Prendre contact

Articles associés

Dymo, de l’Excel au temps réel : comment une Factory of the Future prépare l’IA sur le shopfloor

Tendances technologiques pour 2026

Vue d’ensemble en toute sécurité du cycle de vie des machines avec MYZEL Lifecycle Platform – une plateforme destinée aux hommes et aux machines