Contrôle parfait de la production de briques de parement à empreinte carbone négative

Les Belges ont une brique dans le ventre. Chez Vandersanden, 500 millions de briques sont cuites chaque année pour satisfaire cette demande. Cependant, le terme « cuisson » ne s’applique plus à tous les produits. En effet, les briques de parement Pirrouet ne passent pas dans un four à forte consommation d’énergie. Elles sont plutôt durcies dans une chambre climatique à l’aide de CO2. Pour la production d’un million de briques, ils retirent ainsi 150 tonnes de CO2 des émissions d’autres processus industriels. C’est l’un des moyens utilisés par cette entreprise familiale ambitieuse pour atteindre la neutralité carbone d’ici 2050. Vandersanden compte sur la technologie de KROHNE pour contrôler parfaitement ce processus de carbonatation.

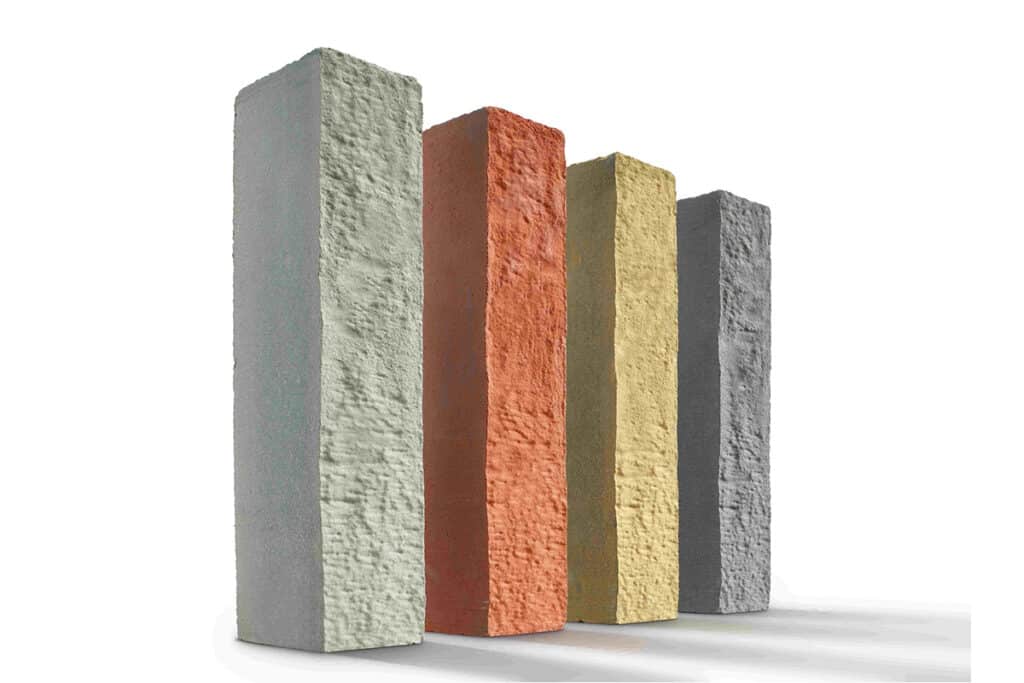

La carbonatation est le processus par lequel l’hydroxyde de calcium et le dioxyde de carbone se lient pour former du carbonate de calcium, c’est-à-dire du calcaire dur. Il s’agit donc d’un procédé de fabrication de briques entièrement durable. « On part en effet d’un flux résiduel de résidus minéraux provenant de l’industrie de l’acier inoxydable, que l’on mélange avec du sable et de l’eau. Nos briques de parement Pirrouet sont ainsi composées à 80 % de matières premières circulaires. Elles sont ensuite séchées ici à l’aide d’électricité verte, pressées, puis durcies dans une chambre climatique à forte concentration de CO2. Un processus qui ne nécessite d’ailleurs aucune énergie supplémentaire, ce qui nous permet d’obtenir un produit à empreinte carbone négative », explique Rudi Vandormael, directeur de l’usine Vandersanden.

Penser en termes de générations

Vandersanden est une entreprise familiale dans l’âme, forte de plus de 100 ans d’expérience. Elle dispose de onze sites de production et de quatorze succursales répartis en Belgique, aux Pays-Bas, en Allemagne, en France et en Angleterre. « Nous voulons être un partenaire durable et innovant pour les produits produits et solutions de façade et de voirie », résume Rudi Vandormael. « C’est là tout l’avantage d’une entreprise familiale : nous pouvons penser en termes de générations plutôt qu’en termes d’années et ainsi construire à long terme un monde meilleur et plus durable. » Vandersanden y associe également des chiffres et des objectifs concrets. « D’ici 2050, nous voulons être neutres en CO2. Pour y parvenir, nous nous appuyons sur quatre piliers : notre efficacité énergétique, la transition des produits, la transition énergétique et le CCS (« carbon capture and storage », ou captage et stockage du CO2) », poursuit Rudi Vandormael.

44 briques toutes les 40 secondes

L’introduction du processus de carbonatation dans les briques de parement Pirrouet illustre parfaitement la manière dont Vandersanden concrétise ses ambitions. Pour ce faire, l’entreprise s’est inspirée d’Orbix, qui a développé le processus de carbonatation. La ligne pilote et, une fois le procédé suffisamment éprouvé, la toute nouvelle usine Pirrouet ont été installées sur le site de Lanklaar. Une partie des flux résiduels minéraux purifiés par Orbix est d’abord séchée à l’aide de la chaleur résiduelle provenant de la cheminée de la briqueterie voisine. Après mélange et ajout d’additifs, de colorants et de charges, un système d’automatisation performant presse toutes les 40 secondes une plaque de 44 briques à partir du mélange. Dès qu’un nombre suffisant de briques a été collecté, le processus de carbonatation peut commencer.

Cinq chambres climatiques

« Une chambre climatique (Vandersanden en possède cinq) peut contenir au total 35 000 briques. Une fois hermétiquement fermée, nous remplissons la chambre de CO2 jusqu’à atteindre une concentration de 30 %. Le CO2 est livré sous forme liquide et transformé ici en gaz. Une fois les conditions de processus adéquates réunies, la réaction de carbonatation démarre et le CO2 est absorbé par la pierre. » Après 24 heures dans la chambre à une température de 50 à 60 °C, les briques sont durcies. Cela nécessite environ 5 tonnes de CO2. Elles reçoivent ensuite un revêtement protecteur avant d’être emballées et transportées. Cette partie de l’installation est également entièrement automatisée.

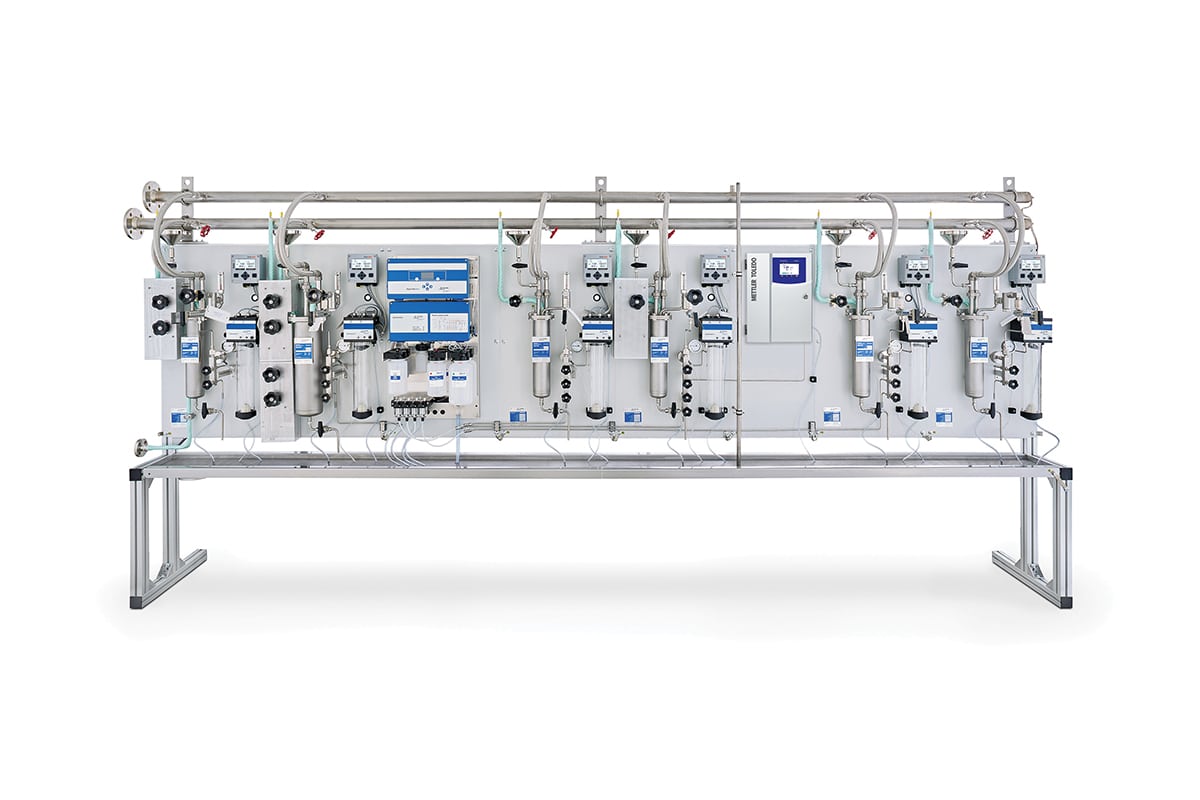

Débitmètre Coriolis

Messer a construit la chambre climatique. Il était essentiel d’y installer un circuit de régulation pour surveiller la concentration de CO2. « La mesure du débit détermine en fait la stabilité du processus. Au début, le processus est très réactif et nécessite un débit plus important. La demande diminue au fil des heures », explique Rudi Vandormael. Pour les débitmètres, Messer s’est adressé à KROHNE. « Au départ, ils avaient opté pour une mesure de débit par vortex. Cela fonctionnait parfaitement en laboratoire. Cependant, à l’échelle industrielle, il n’était pas possible de garantir le débit minimum requis pour ce type de débitmètres. Dans le cas d’applications fluctuantes comme celle-ci, un débitmètre Coriolis, avec sa large plage de mesure et sa grande précision dans les plages de mesure élevées et basses, est le meilleur choix »,précise Jorgen Oorts, ingénieur technico-commercial chez KROHNE.

La sécurité avant tout

KROHNE a également recommandé d’opter pour l’OPTIMASS 6400, un modèle équipé de tubes de mesure courbés qui garantit une mesure encore plus précise dans cette application. En principe, chaque chambre climatique nécessite un seul débitmètre, mais un débitmètre supplémentaire a été ajouté en réserve. Rudi Vandormael : « La sécurité est primordiale. L’installation a été conçue de manière à s’arrêter complètement si le débit dépasse la plage de mesure du débitmètre. » Vandersanden est particulièrement satisfait du fonctionnement des chambres climatiques en général et des débitmètres en particulier. « Ils ont déjà fait leurs preuves en tant que solution très robuste. Tout fonctionne parfaitement comme il se doit. Et nous apprécions également le service de KROHNE. »

3 000 tonnes de CO2 par an

Avec une capacité initiale de 20 millions de briques par an, Vandersanden montre qu’elle est déterminée à faire la différence pour un secteur de la construction plus durable. « Nous donnons ainsi chaque année une seconde vie à 30 000 tonnes de flux résiduels minéraux et utilisons 3 000 tonnes de CO2 », calcule Rudi Vandormael. L’installation est déjà prévue pour être agrandie. Avec une deuxième presse, la capacité pourrait doubler. Les briques de parement Pirrouet apparaissent désormais dans un nombre croissant de projets et bénéficient d’un carnet de commandes bien rempli. De plus en plus d’entreprises et d’organisations adoptent la durabilité. Elles sont notamment présentes dans le nouveau bâtiment Living Tomorrow, mais elles déterminent également l’apparence du centre culturel de Neeroeteren, des magasins Colruyt à Temse et contribuent au développement urbain durable à Sint-Lievens-Houtem.

Développement en termes de couleurs et de formats

Mais Vandersanden anticipe déjà l’avenir. « Nous souhaitons désormais poursuivre le développement de nos briques de parement Pirrouet, en nous concentrant principalement sur l’optimisation des processus et des techniques, ainsi que sur le développement de nouveaux produits. La gamme initiale de couleurs unies s’est désormais enrichie d’une gamme de couleurs multiples. Nous sommes convaincus que nos briques de parement Pirrouet ont un bel avenir devant elles », conclut Rudi Vandormael.