AGV brengt stalen platen veilig en flexibel naar bewerkingsmachines

Om stalen platen veilig en gecoördineerd te verplaatsen bestaan er een resem aan oplossingen. Maar wanneer men tegelijkertijd de flexibiliteit wil behouden om de lay-out in de productiehal aan te passen, wordt het lijstje korter en de uitdaging des te groter. Een kolfje naar de hand van RDL Engineering dat het automatiseren van bewegingen perfect in de vingers heeft. De oplossing die uit de bus kwam is een unieke AGV, een sterk staaltje technisch kunnen dat samen met SEW tot een goed einde werd gebracht.

Als de AGV geen taken meer heeft, gaat hij automatisch naar het laadstation. De klant en dus ook de AGV werken immers in een 24/7 regime.

Een bedrijf actief in metaalbewerking wilde de aanvoer van zijn plaatmateriaal kunnen automatiseren. Heftrucks brachten de nodige risico’s met zich mee op schade, rolbruggen gaven niet de gewenste flexibiliteit. Men besloot daarom om aan te kloppen bij RDL Engineering dat van de optimalisering van goederenstromen zijn handelsmerk heeft gemaakt. Projectverantwoordelijke Dominiek De Leersnijder legt uit: “Oorspronkelijk was het idee om de platen met een maximaal formaat van 6 m x 2,5 m via shuttles aan te voeren naar de metaalbewerkingsmachines. Dat betekende echter dat de lay-out op voorhand moest vastliggen, een beperking in flexibiliteit die de klant eigenlijk niet wenste. We stelden daarom een oplossing voor met AGV zodat het traject eenvoudig aangepast kan worden. De bewerkingsmachines konden bovendien hun toegankelijkheid behouden.”

Dominiek De Leersnijder en Steven Bellens: “Het was de eerste nauwe samenwerking op vlak van AGV-technologie en dat voor complex maatwerk. Dat we hier in geslaagd zijn betekent dat de klant in de toekomst veiliger en flexibeler zal kunnen werken.”

Bewegingen naadloos samenbrengen in AGV

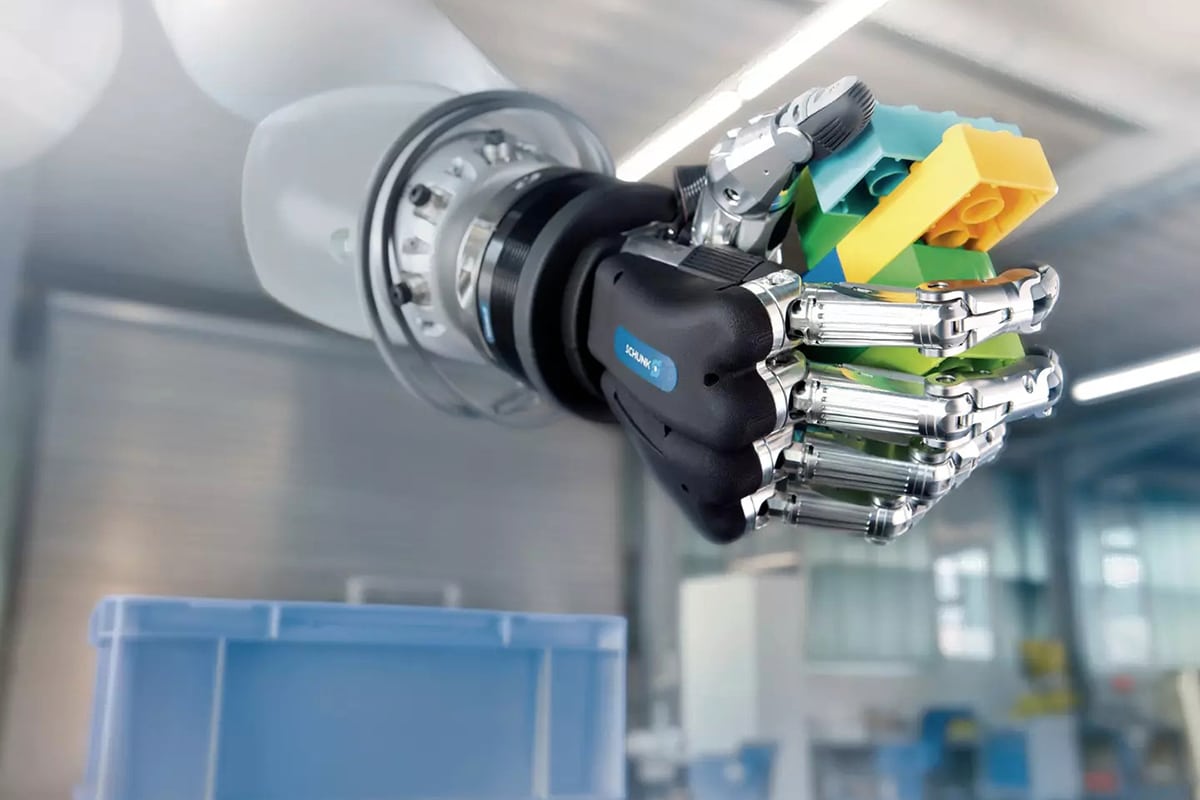

Voor RDL Engineering was het een eerste kennismaking met AGV-technologie. “De AGV moet plaat per plaat ophalen van de rollenbaan aan de centrale invoerplaats”, vertelt De Leersnijder. “Vervolgens moet hij ze aanleveren aan maximaal vijftien bewerkingsmachines en dat in alle richtingen, zowel de korte als de lange zijde, en op alle manieren, soms aan een rollenbaan, soms aan een tafel. De AGV moet zodanig uitgelijnd worden dat hij de platen perfect horizontaal aan de machine kan aanleveren. Alle bewegingen die de AGV onder de knie moet hebben om zijn taken tot in de puntjes uit te voeren, zijn dagelijkse kost voor ons: rijden, draaien, heffen, positioneren … Maar het was de eerste keer dat we ze samenbrachten in een AGV en dan meteen één van die grootorde.” Om zich te verzekeren van voldoende expertise om het project tot een goed einde te brengen ging De Leersnijder aan tafel zitten met SEW, al meer dan 32 jaar een betrouwbare partner. Technology Leader Smart Factory Stevens Bellens begeleidde het project.

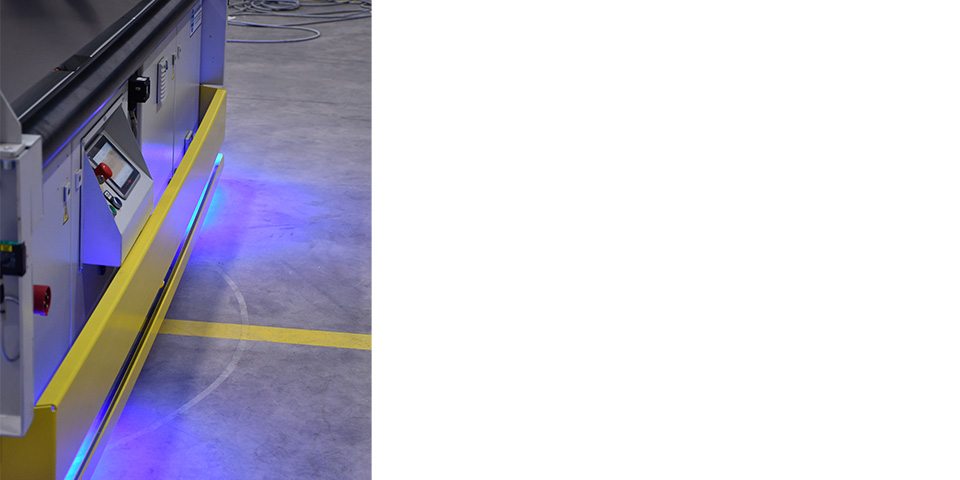

De uitdaging zat erin om te zorgen voor een naadloze aansturing van tien assen. Ledlicht geeft aan in welke richting de AGV zich beweegt.

Tien assen veilig en gecontroleerd aansturen

“De uitdaging zat erin om te zorgen voor een naadloze aansturing van tien assen. Een sterk staaltje technisch kunnen met heel wat berekeningswerk waar we samen in geslaagd zijn”, vat Bellens het project samen. Van zodra een operator in de buurt komt van de AGV of vice versa, mindert zijn snelheid automatisch om indien nodig tot een volledige stop te komen. De AGV kan eigenlijk volledig roteren ten opzichte van zijn onderstel. De veiligheidsscanners zijn dan ook zodanig ingesteld. Opvallend ook is de openheid van het systeem. De klant kan zelf nog wijzigingen aanbrengen in de aansturing. Bellens: “Voor SEW is dat de standaardmanier van werken. Voor dit project was het cruciaal, aangezien de lay-out van de productievloer bij de klant nog volop evolueert.” Voor de batterijtechnologie werd gekozen voor lithium-ion batterijen die een betere energiedichtheid hebben en ‘opportunity charging’ toelaten. “Als de AGV geen taken meer heeft, gaat hij automatisch naar het laadstation. De klant en dus ook de AGV werken immers in een 24/7 regime.

Nauwe samenwerking

Een bezoek aan de productiefaciliteit van SEW, waar de eigen AGV-technologie ook zelf een deel van het intern transport voor zijn rekening neemt, gaf RDL Engineering extra vertrouwen en inspiratie voor een goede afloop. “Voor de drie partijen was het de eerste nauwe samenwerking op vlak van AGV-technologie en dat voor complex maatwerk dat om flexibiliteit en creativiteit vroeg. Dat we hier in geslaagd zijn betekent dat de klant in de toekomst veiliger en flexibeler zal kunnen werken”, besluit De Leersnijder.

Uitgelichte afbeelding: Alle bewegingen die de AGV onder de knie moet hebben om zijn taken tot in de puntjes uit te voeren, zijn dagelijkse kost voor RDL Engineering. Maar het was de eerste keer dat ze werden samengebracht in een AGV en dan meteen één van die grootorde.