Een perfect vlakke weefdraad dankzij diepe integratie simulatiemodel

De nieuwe machine levert de draad zonder een enkele twist aan het weefgetouw aan. Geen gesneden brood, want het vereist een uitgebreid model om de snelheid van de bobijn te synchroniseren met de beweging van de grijper. Dit werd mogelijk gemaakt door de diepe integratie van een Simulink model, gemaakt door Vintecc, in Beckhoff technologie.

“Een grote speler in een kleine niche”, zo omschrijft Pär Josefsson, hoofd van het R&D departement, IRO AB. “We hebben altijd de grenzen proberen verleggen. De meer dan honderd actieve patenten die we hebben, zijn daar het beste bewijs van.” Maar voor de ontwikkeling van de Zero Twist Feeder moesten ze hun expertise werkelijk tot het uiterste rekken. Simulatie betrekken in de ontwikkeling van een machinesturing was immers een volledige nieuwe, maar noodzakelijke manier van werken voor IRO AB. Ze zochten daarom de hulp van het Belgische Vintecc, gespecialiseerd in modelbased softwareontwikkeling en state-of-the-art technologie om het automatiseringsproces van klanten te versnellen. Ze hadden beide hetzelfde uitgangspunt voor dit project: Beckhoff technologie was de beste keuze.

Een twist in de weefdraad is het ergste wat kan gebeuren, wanneer je werkt met koolstofvezels of glasvezels.

De spanning in balans

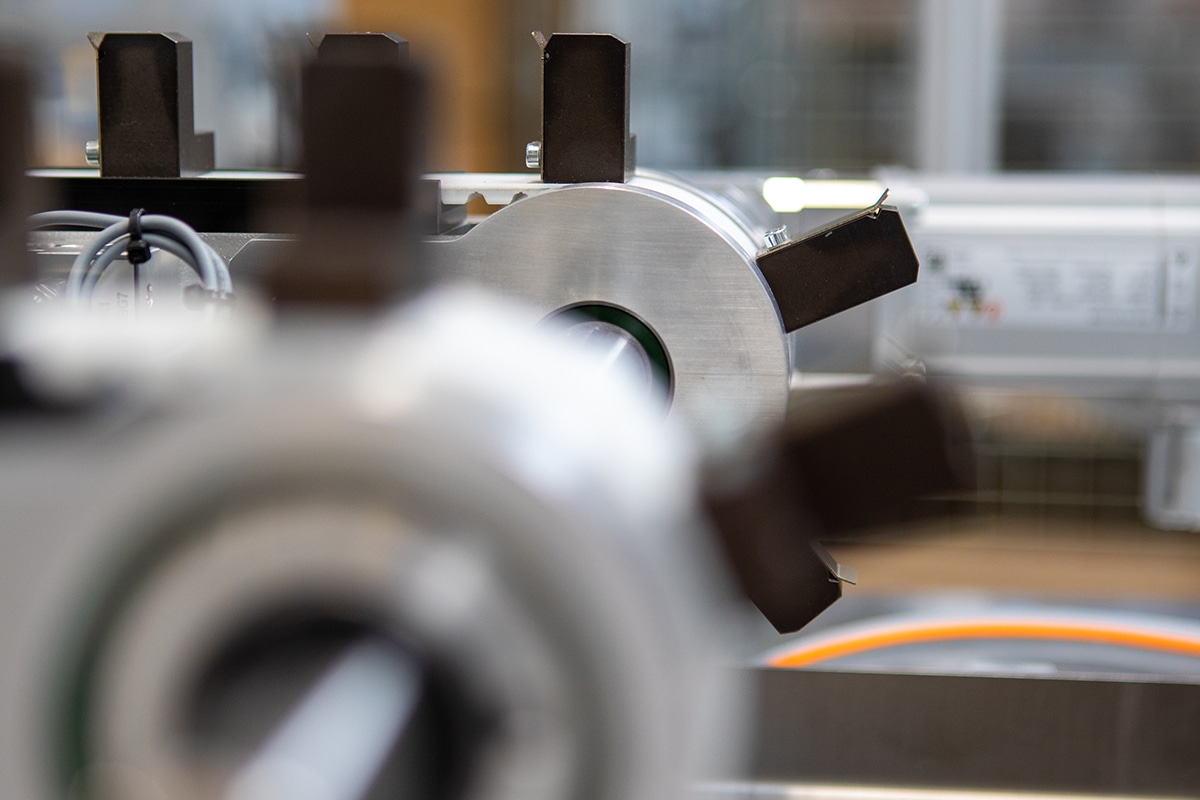

Maar wat maakt de Zero Twist Feeder nu zo bijzonder? Een twist in de weefdraad is het ergste wat kan gebeuren, wanneer je werkt met koolstofvezels of glasvezels. Ze laten zich esthetisch opmerken en ze zorgen voor een zwakke plek in het weefsel. Josefsson: “Om dat te vermijden zou de draad aan een constante snelheid aangevoerd moeten worden. Weefmachines werken echter aan hoge snelheden en zullen net met zeer onregelmatige intervallen aan de bobijn trekken.” Het idee was daarom om een bufferarm te gebruiken. “De arm buffert draad tussen de bobijn en het weefgetouw. Hij rolt de draad daarbij van de bobijn af aan een gemiddelde snelheid, zodat hij voortdurend strak gespannen staat. Van zodra het weefgetouw weer draad nodig heeft levert de bufferarm die dan aan de correcte, hoge snelheid voor de inslag aan”, legt Josefsson uit.

Het vereist een uitgebreid model om de snelheid van de bobijn te synchroniseren met de beweging van de grijper. Dit werd mogelijk gemaakt door de diepe integratie van een Simulink model, gemaakt door Vintecc, in Beckhoff technologie.

Directe integratie van model

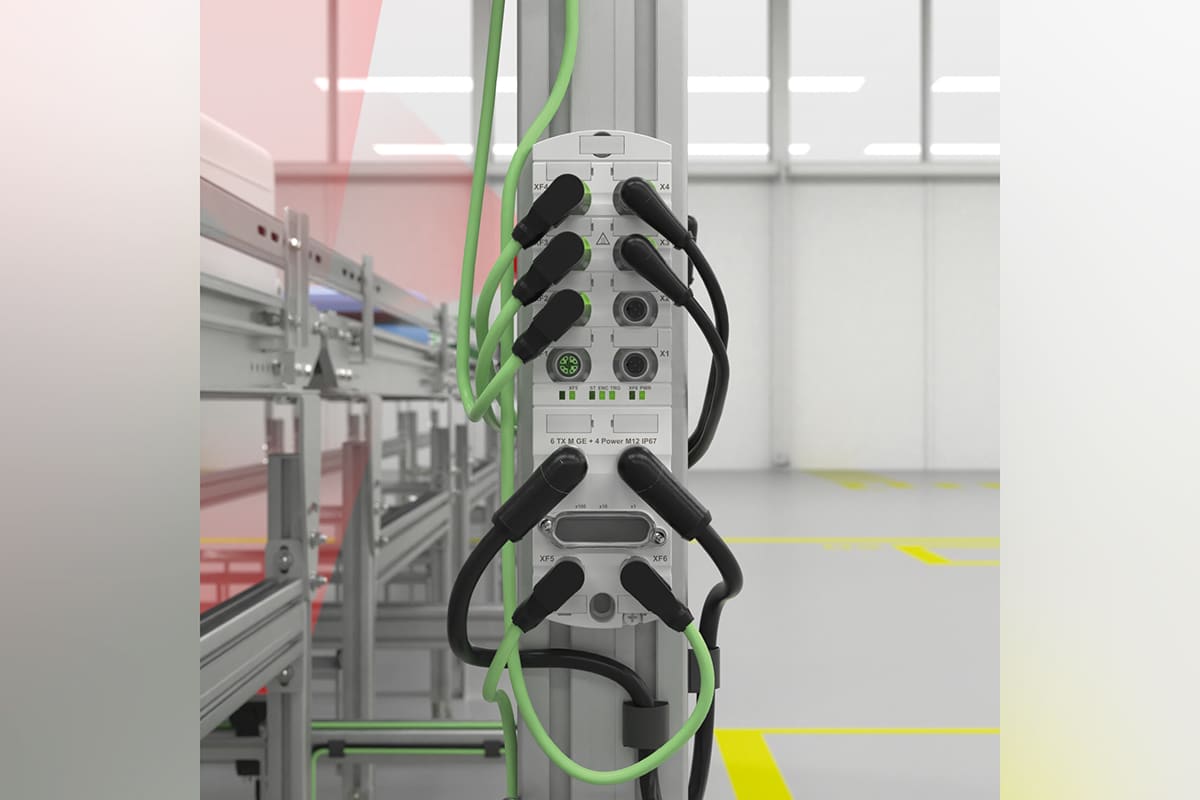

Vintecc project manager Brecht Vermeulen. “In eerste instantie hebben we een digital twin van de machine gebouwd. Alle software werd geprogrammeerd in Simulink en opgesplitst in verschillende submodellen. Het voordeel van de combinatie van Simulink met Beckhoff TwinCAT technologie is dat er geen nood is aan een aparte PLC-code. Het in Simulink ontwikkelde model kan in detail geïntegreerd worden in TwinCAT. Je kan het visualiseren, afstellen en dan meteen verbinden met de IO en zelfs de drives. Elke verandering aan de parameters, hetzij in het model, in TwinCAT of in de hardware wordt meteen doorgestuurd naar de TwinCAT runtime. Dit soort diepe integratie is alleen maar mogelijk met Beckhoff en levert veel voordelen op. Het enige wat we dan nog moeten doen wanneer de machine bij de eindklant arriveert, is het model koppelen aan de werkelijke taken en IO’s.”

De arm buffert draad tussen de bobijn en het weefgetouw. Hij rolt de draad daarbij van de bobijn af aan een gemiddelde snelheid, zodat hij voortdurend strak gespannen staat.

Standaardmaterialen, maximale prestaties

Wanneer de sturingskast opengaat is daarin ook bijzonder veel hardware van Beckhoff zichtbaar. Een voor de hand liggende keuze voor Vintecc. “De AX8000 servodrives en de hoogperformante EtherCAT communicatie zijn de perfecte combinatie om de snelle cyclustijden te realiseren die we nodig hebben. Ze zorgen voor maximale prestaties en dynamica. Het tunen van de drives was een belangrijke sleutel tot succes. Daarvoor kon ik rekenen op de ondersteuning van Beckhoff in België en Zweden.” Vintecc koos voor de AM8000 synchrone servomotoren. “Het meeste van wat we gebruikten is eigenlijk standaardmateriaal. Dat is net het mooie van deze applicatie. Standaardhardware wordt versterkt door de diepe integratie van het Simulink model in de Beckhoff technologie. Met een paar drives, een controller en een motor ben je al klaar”, besluit Vermeulen. Vooraleer de algoritmes getest werden op de echte hardware in Zweden, gingen er uitgebreide virtuele simulaties in België aan vooraf. Elk prototype werd geanalyseerd op basis van metingen in TwinCAT Scope die weer nieuwe informatie opleverden om de Zero Twist Feeder mechanisch te optimaliseren. Josefsson: “Dit was onze eerste ervaring met de rechtstreekse implementatie van een simulatiemodel in de machinesturing. Zonder zouden we nooit in ons opzet geslaagd zijn.

De eerste Zero Twist Feeders bewijzen vandaag al hun waarde bij klanten.”