Een visie wordt werkelijkheid

De toekomst van de intralogistiek is stil en vrijwel onopvallend. Automatisch geleide voertuigen glijden over de fabrieksvloer en laden laadstations met uiterste precisie – en dit gebeurt bijna geruisloos. Zonder het lawaai van de omringende machines had je de harten van intralogistieke leveranciers sneller horen kloppen van vreugde over het goede nieuws. Dat komt er op neer dat dit type efficiënte productie, waarbij mensen, machines, vloertransportbanden en opslagsystemen worden gecombineerd tot één intralogistiek systeem, niet langer slechts een visie is, maar de realiteit. TRUMPF biedt zijn klanten namelijk deze oplossing aan onder de noemer ‘smart material flow’. De sensortechnologie van Leuze draagt bij aan de betrouwbare, veilige en efficiënte implementatie van een volledig genetwerkte materiaalstroom.

High-tech van de technologieleider

TRUMPF is inmiddels een bekende naam: met een omzet van ongeveer 4,2 miljard euro (2021/22) biedt het hightechbedrijf uit Ditzingen (Duitsland) zijn klanten productieoplossingen voor gereedschapsmachines en lasertechnologie. TRUMPF heeft wereldwijd ca. 16.500 medewerkers op meer dan 70 locaties in dienst. Het bedrijf ondersteunt zijn klanten niet alleen met individuele machines, maar tilt desgewenst het complete intralogistieke systeem van productiebedrijven naar een geheel nieuw niveau. En dat loont voor de klanten van TRUMPF: niet-waarde toevoegende activiteiten – zoals het zoeken naar materialen, het transport van plaatdelen of administratieve orderboekingen – nemen tot 40 procent van de middelen voor hun rekening bij conventionele productieactiviteiten. Manuel Schwestka weet dat een slimme materiaalstroom de zaken aanzienlijk verbetert. De productmanager Software & Automatisering bij TRUMPF is expert op het gebied van intelligente automatiseringsoplossingen: “In onze aanpak speelt alles een rol, van machines en processen, tot interfaces en vooral mensen. Wij brengen alles met elkaar in harmonie.” Een digitale weergave van de productiefaciliteit, inclusief alle componenten en opslaglocaties, vormt het fundament. Op basis daarvan kan het hele productieproces systematisch worden gepland en aangestuurd.

Wie een indruk wil krijgen van deze slimme materiaalstroom, moet een bezoek brengen aan één van de 16 TRUMPF Customer Centers, verspreid over de hele wereld. Bijvoorbeeld aan het hoofdkantoor in Ditzingen. Daar presenteert het bedrijf sinds 1987 de hele procesketen voor plaatstaal, gebaseerd op het huidige productassortiment, van afzonderlijke gereedschapsmachines tot volautomatische productieoplossingen. Machines met verschillende technologieën worden gedemonstreerd aan klanten. Ook tijd- en haalbaarheidsstudies en de productie van monsters van onderdelen behoren tot de kernactiviteiten van het team.

Het laadstation betrouwbaar en foutloos bereiken

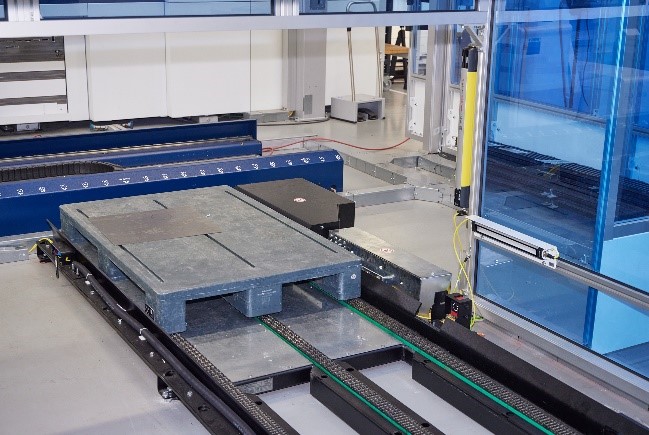

De procesketen voor plaatstaal bestaat in wezen uit onder meer de volgende stappen: ponsen, snijden, buigen en lassen. Voor elk van deze stappen biedt TRUMPF de passende machines, zoals 2D lasersnijders, zwenkbuig- en ponsmachines en laserlasinstallaties. Docking stations vormen het element dat alle werkplekken met elkaar verbindt. Ze zijn een belangrijk onderdeel van een slim intralogistiek systeem: “Een docking station kan het best worden omschreven als een ‘materiaaldepot’ voor werkplekken en gereedschapsmachines”, vertelt Manuel Schwestka. “Het is dan ook de plek waar, in combinatie met de TRUMPF software Oseon, alle materiaalbewegingen tussen de werkplekken automatisch kunnen worden vastgelegd en geregistreerd. Daarnaast dient het docking station ook als een veilige en gedefinieerde overdrachtslocatie voor automatisch geleide voertuigen (AGV).” Deze voertuigen leveren pallets met of zonder materiaal af bij de aan hen toegewezen docking stations. Om ervoor te zorgen dat de overdracht automatisch en efficiënt verloopt, zijn passende sensoroplossingen nodig. Tijdens de ontwerpfase hebben de Sensor People van Leuze het bedrijf met raad en daad bijgestaan. Op het gebied van intralogistiek beschikt Leuze niet alleen over grondige applicatiekennis, maar ook heeft het bedrijf uitgebreid ervaring met innovatieve en betrouwbare sensoroplossingen voor gebruik in geautomatiseerde omgevingen. Uitgaande van de eisen van de klant zijn alle docking stations in het Customer Center in Ditzingen uitgerust met sensoren langs de plaatverwerkingsketen.

Automatisch aanvullen

De processen bij een docking station verlopen als volgt: een AGV – of anders een handbediende heftruck – laadt een station met een lege of volle pallet. De pallet wordt op zijn beurt op een rolwagen geplaatst die de medewerkers uit het docking station kunnen trekken naar bijvoorbeeld hun werkplek of bewerkingsmachine in de buurt. Op die manier kunnen werkplekken makkelijk van de nodige onderdelen worden voorzien. Werknemers hoeven niet ver te lopen als ze meer onderdelen nodig hebben. Een groot voordeel is de digitale weergave van de processen: elk docking station registreert automatisch materiaalbewegingen bij het plaatsen of verwijderen van een pallet. Deze bewegingen worden ingevoerd in het Oseon transportbesturingssysteem met de OPC UA gegevensuitwisselingsstandaard. Het docking station is dus ook een informatiebron voor inkomende en uitgaande materiaalbewegingen en tevens een tijdelijke opslaglocatie in de directe omgeving van meerdere werkplekken.

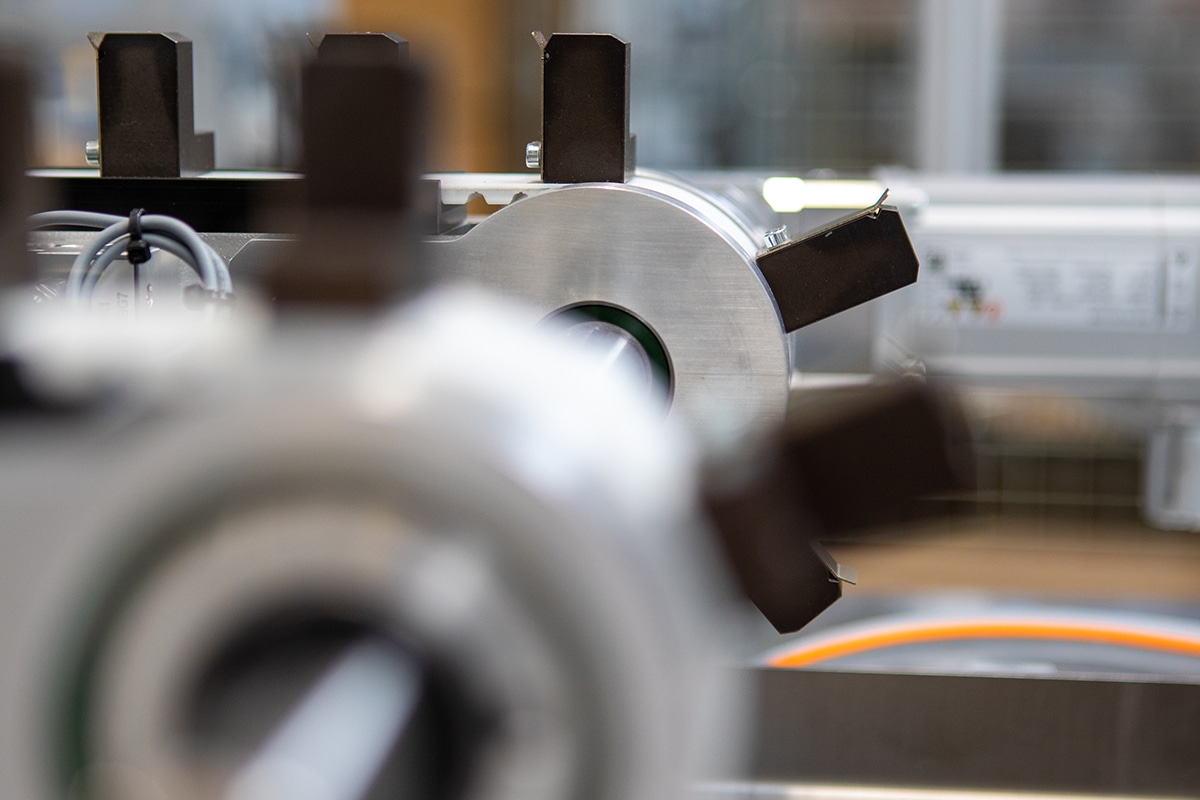

Alles vastgelegd door sensor

De sensoren van Leuze worden gebruikt voor de bediening van het docking station en voor het doorgeven van data aan het systeem. Een docking station heeft doorgaans drie sensoren: Een HT5.1/4X sensor is geplaatst aan de onderkant van het station. Hij detecteert de aanwezigheid van een wagen. Een andere sensor van dit type bevindt zich bovenop het docking station. Deze heeft tot taak de aanwezigheid van pallets te registreren. Als een pallet wordt gedetecteerd, start de HT5.1/4X de identificatie van de pallet via weer een andere sensor. Hiervoor is een DCR202iC aangebracht, deze scanner registreert order- en materiaalgegevens via de 2D-code op de pallet en stuurt de gegevens door naar het transportcontrolesysteem. Op basis van de informatie van de docking stations informeert de Oseon software de medewerkers op de werkvloer over wanneer en waar precies welke order moet worden opgehaald, tijdelijk moet worden opgeslagen, of naar een bepaalde werkplek moet worden getransporteerd. Hiervoor hanteert het systeem bestaande ordergegevens uit het productieplan. Hieruit genereert de TRUMPF software Oseon vervolgens automatisch de transportprocessen van A naar B en stuurt deze door naar medewerkers of AGV’s. Samen met de bijbehorende docking stations op de werkplekken resulteert dit in een daadwerkelijk slimme materiaalstroom.

Geautomatiseerd en toch flexibel

Voor de intralogistiek brengt deze interactie tussen sensortechnologie en software aanzienlijke voordelen met zich mee, aldus Mario Mörk, groepsmanager Software en Process Solutions bij TRUMPF: “Dankzij het sensorsysteem van de docking stations weten we altijd of er nog plaats is in het materiaaldepot van het volgende werkstation. Zo ja, dan zorgt de Oseon productieplanningssoftware ervoor dat de volgende lading benodigd materiaal naar het werkstation wordt gebracht of dat er een transportorder wordt gegenereerd. De opdracht wordt dan doorgegeven aan iemand met een tablet of aan een AGV en volgens een dynamische volgorde verwerkt.” De volgorde waarin taken worden uitgevoerd, hangt af van bijvoorbeeld de prioriteit van de klantorders. Dankzij de sensoren van Leuze worden pallets op de werkplek automatisch geboekt of geregistreerd – dit bespaart tijd. Bovendien is een zekere mate van flexibiliteit gewaarborgd, omdat medewerkers desgewenst ook via het systeem aan het proces kunnen worden toegevoegd. Dit kan bijvoorbeeld nodig zijn als een bedrijf producten vervaardigt in verschillende, fysiek gescheiden gebouwen. In zo’n geval transporteert de AGV materiaal tot aan de grens van het gebouw, waarna iemand dit materiaal via het buitenterrein tussen de gebouwen overdraagt. Ook spoedorders kunnen op elk moment door de verantwoordelijke medewerkers worden ingevoegd in de workflow.

Sensoren als sleutel tot automatisering

“De geïnstalleerde sensoren van Leuze vormen als het ware de ruggengraat van deze intelligente intralogistieke oplossing”, zegt Jörg Beintner, key account manager gereedschapsmachines bij Leuze. Hier toont elke sensor zijn kracht. De HT5.1/4X voor de detectie van wagens en pallets is een LED diffuse sensor met achtergrondonderdrukking. Hij detecteert objecten betrouwbaar en onderdrukt tegelijkertijd de achtergrond. Het detectiebereik kan intuïtief worden ingesteld met behulp van een spindel. Voor TRUMPF was de HT5.1/4X de ideale keuze. Leuze levert ook andere modellen van de sensor, afgestemd op de eisen en toepassing van de klant. De diffuse sensor met achtergrondonderdrukking is bijvoorbeeld ook leverbaar met een laser of als sensor voor het detecteren van zeer kleine objecten. Ook zijn er sensoren met extra grote of kleine lichtpunten of sensoren die zijn geoptimaliseerd voor hoogglans en gepolijste oppervlakken.

“Als tweede belangrijk onderdeel voor de intralogistieke oplossing van TRUMPF hebben we gekozen voor onze stationaire 2D-codelezer DCR 202iC”, legt Beintner uit. De Leuze sensor registreren 1D- en 2D-codes uiterst betrouwbaar. In het Customer Centre heeft TRUMPF de 2D-codes op twee kanten van elke pallet aangebracht, op schuin tegenover elkaar liggende posities. Daardoor maakt het niet uit welke kant van de pallet als eerste in het docking station wordt geladen, zodat de code altijd door slechts één sensor kan worden vastgelegd. De DCR 202iC camera-gebaseerde codelezer is hiervoor ideaal: hij leest codes die, afhankelijk van het type, gedrukt of direct gemarkeerd zijn, zelfs omnidirectioneel. De Sensor People van Leuze bieden verschillende versies aan wat betreft afmetingen, beschermingsklassen IP 67 of 69K, snelheid en interfaces. Overigens zijn de Leuze detectiesensoren niet de enige Leuze producten die TRUMPF in Ditzingen toepast: Zo zijn er bij de mechanische vergrendelingvan de plaatbewerkingsmachines veiligheidslichtschermen geïnstalleerd. Deze verhinderen op betrouwbare wijze dat personen de gevarenzone betreden. Ook hier bood Leuze uitgebreide ondersteuning bij ontwerp en uitvoering. En andere gezamenlijke projecten staan al op stapel.

Gewoon slim

TRUMPF verwacht dat zijn slimme intralogistieke oplossing een tijdsbesparing tot 25 procent oplevert op de doorlooptijden van de productie.

Samenvatting: Gewoon slim

TRUMPF is volledig tevreden met de krachtige en betrouwbare sensoroplossingen van Leuze. De sensoren detecteren rolwagens en pallets en identificeren orders en materialen volledig automatisch aan de hand van 2D-codes. Het praktijkvoorbeeld uit het Customer Center in Ditzingen laat zien dat iedereen die zijn productie naar een nieuw, intelligent niveau wil tillen, dit eenvoudig en comfortabel kan doen met smart material flow. Dit geldt zowel voor kleine, handmatige productieactiviteiten als voor slimme fabrieken. En het heeft concrete voordelen: TRUMPF verwacht dat zijn slimme intralogistieke oplossing een tijdsbesparing tot 25 procent oplevert op de doorlooptijden van de productie. En ook sensorexpert Leuze speelt hierbij een rol: hun sensoren helpen bij aanwezigheidsdetectie, data-acquisitie en veiligheid.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Leuze electronic nv/sa.

Contact opnemen

Contact opnemen