Geautomatiseerde sorteerlijn voor fineervellen verhoogt productiviteit en efficiëntie

Bij Decospan, Europees marktleider op het gebied van fineerverwerking, is recent een geautomatiseerde sorteerlijn voor fineervellen in gebruik genomen. Eén operator inspecteert elk vel en stuurt het vervolgens naar een van de boxen in de lijn, waar het nauwkeurig op een carrier gestapeld wordt. Volle carriers worden automatisch afgevoerd naar een volgende fase in het productieproces. Voor het ontwerp en de realisatie van deze sorteerlijn deed Decospan een beroep op de specialisten van RDL Engineering.

De naam Decospan wordt automatisch gelinkt aan de term ‘fineer’. De firma met hoofdzetel in Menen is immers al 45 jaar een vooraanstaande speler op de markt van de fineerverwerking. Ze produceert fineervellen en -platen, maar gebruikt het materiaal ook voor houten vloeren, lambriseringssystemen, akoestische producten, wand- en plafondpanelen, afgekante meubelonderdelen, houten balkjes, en nog veel meer oplossingen voor integratie in het interieur.

“Fineerhout is een natuurlijk product en elk stukje heeft dan ook een eigen uniek uitstraling. Per houtsoort en bestelling treden een aantal nevenkwaliteiten op. Er zijn ook verschillende snijwijzen en afwerkingen. De vellen worden dan ook grondig geïnspecteerd en vervolgens gesorteerd. In het verleden gebeurde dat manueel, door meerdere operatoren,” vertelt Broes Demuynck, projectleider bij Decospan. “Vorig jaar besloten we te investeren in een geautomatiseerde sorteerlijn met geïntegreerde inspectietafel om de efficiëntie gevoelig te verbeteren. Het doel was de vellen sneller te kunnen verwerken, zonder op de kwaliteit van onze controle te moeten inboeten. Bovendien zou de job ook door één in plaats van meerdere operatoren kunnen gebeuren. Hierdoor kunnen we een stabielere kwaliteit garanderen.”

De juiste partner kiezen

Bij het ontwerp en de inrichting van de productiesite was al rekening gehouden met de toekomstige integratie van zo’n installatie. Het team van Decospan dacht dan ook zelf eerst goed na over het design, de functionaliteiten en het veiligheidsconcept, vooraleer het zijn voorbereidingen aan drie mogelijke uitvoerders voorlegde.

“Uiteindelijk kozen we met RDL Engineering voor een lokale partner, die dezelfde taal spreekt en waarmee we in het verleden al met succes een kleinschaliger robotproject gerealiseerd hadden,” geeft Dries Lernou, procesingenieur bij Decospan, aan. “Een goede communicatie tussen alle partijen is cruciaal om dergelijke projecten tot een goed einde te brengen. Wij kennen immers ons productieproces door en door, en het ontwerp en de realisatie van geautomatiseerde totaaloplossingen zijn hun métier. Ons projectteam had inspraak in het design en de materiaalkeuze en het team van RDL Engineering was heel flexibel om de voorgeschreven merken voor componenten, zoals motoren, PLC’s, operator panels… uit het lastenboek te kunnen volgen. Ook de operatoren werden op verschillende momenten betrokken. Zo konden ze in een vroeg stadium de finesses van de machine mee bepalen en waren ze bij de FAT aanwezig om alles uit te proberen en bij te sturen waar dat nog nodig bleek.”

Maatwerk in overleg

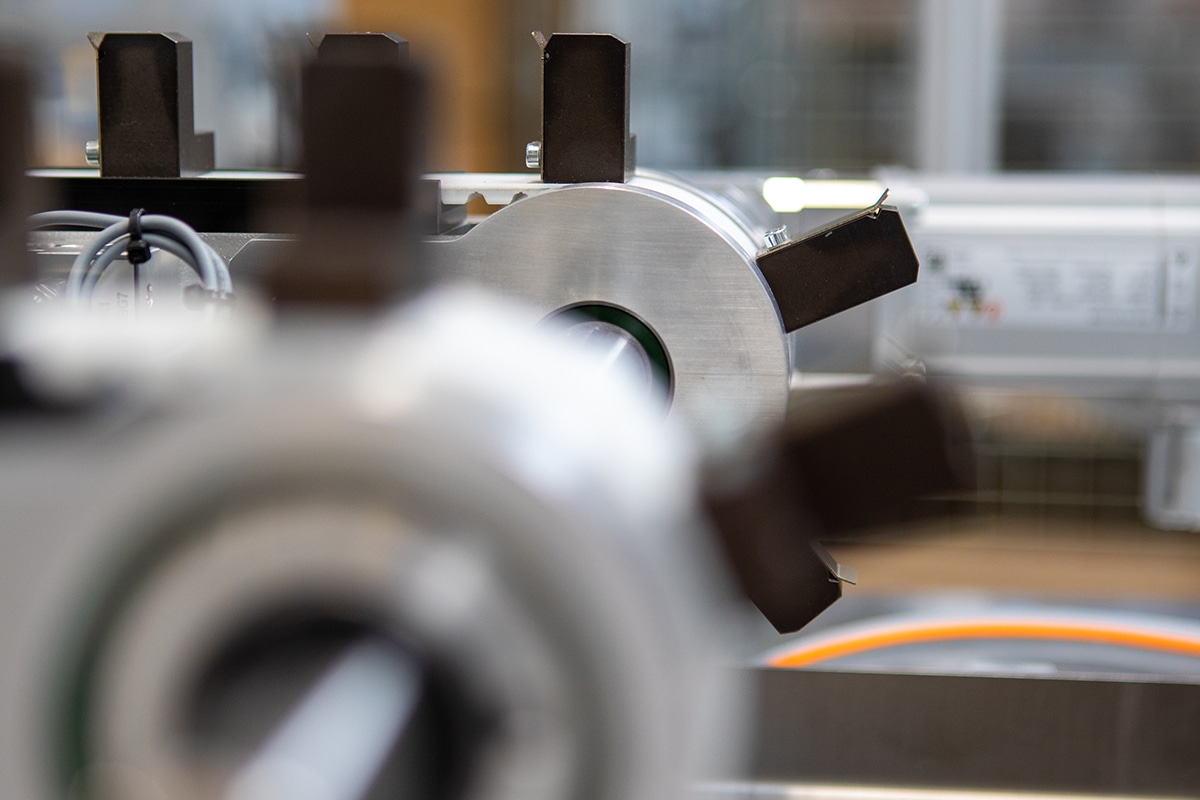

In nauw overleg met het team van Decospan ontwikkelde en produceerde RDL Engineering dus een geautomatiseerde sorteerlijn, uitgerust met een geïntegreerde inspectietafel en meerdere sorteerboxen. De palletten met te sorteren fineervellen worden met de heftruck op de machine gezet, terwijl de lege en volle carriers automatisch aan- en afgevoerd worden.

“De operator voert de inspectie uit en bepaalt met behulp van een drukknop naar welke box het vel getransporteerd moet worden. Zodra het vel zich op de juiste positie bevindt, schuift als het ware het gordijn open, waardoor het op de onderliggende stapel terecht komt. De tafel in de box daalt naarmate meer vellen gestapeld worden. De verschillende nevenkwaliteiten worden vooraf geprogrammeerd en zijn op het scherm zichtbaar. Zo kunnen alle vellen naar een juiste box gestuurd worden,” licht Bruno Meertens, concept ingenieur bij RDL Engineering, toe. “Bij de uitwerking van de werkpost werd rekening gehouden met de ergonomie voor de operator. Het platform is beweegbaar en wordt ingesteld op de grootte van de operator. Zelfs de stand van de voeten kan aangepast worden. De palletten met te sorteren vellen kunnen verhoogd worden naarmate de stapel kleiner wordt, zodat de operator steeds op dezelfde hoogte kan blijven werken.”

Geslaagd project

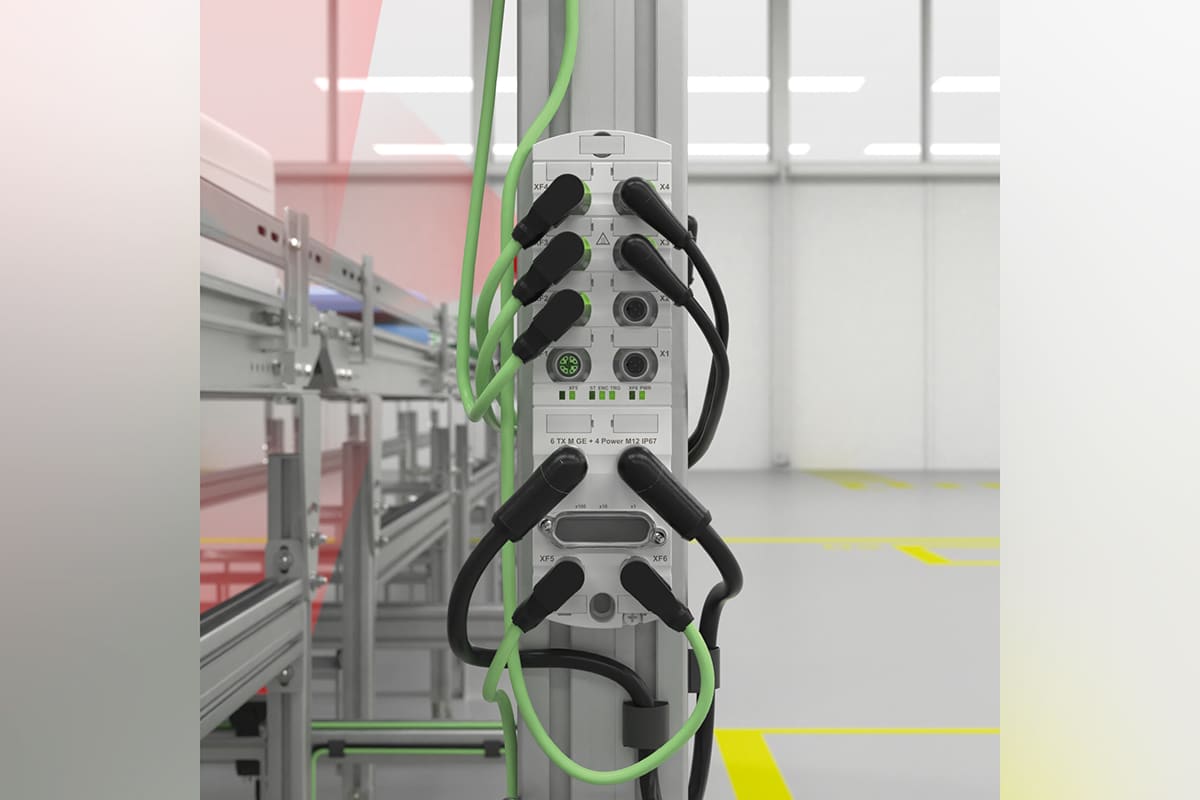

De complete installatie staat op voeten, waardoor ze naadloos aansluit op de reeds bestaande faciliteiten. Aangezien deze installatie gecombineerd wordt met geautomatiseerde productie- en carrierlijnen, moeten alle schakels in de keten vlot met elkaar communiceren. De vellen moeten ook uiterst nauwkeurig boven de juiste box gepositioneerd worden, wat toch wel een grote uitdaging was bij de ontwikkeling van de sturing.

“Daarom ontwikkelden we samen met onze trouwe partner Actemium ook het volledige besturingssysteem voor deze productielijn,” stelt Dominiek De Leersnijder, zaakvoerder van RDL Engineering. “Er werden ook verschillende veiligheidssystemen geïntegreerd. Camera’s geven het technisch team van de klant de mogelijkheid om de status van buitenaf te observeren en bij eventuele problemen gemakkelijker en veiliger te kunnen optreden. De sorteerlijn is trouwens ook gekoppeld aan het ERP-systeem van Decospan.”

Broes Demuynck en Dries Lernou sluiten af: “Met deze nieuwe installatie kunnen we snel en nauwkeurig werken. We zijn uiterst tevreden over de samenwerking met en de flexibiliteit van RDL Engineering om dit project binnen de gestelde deadline operationeel te krijgen. De bestelling werd in februari van vorig jaar doorgegeven, de FAT vond in december plaats, waarna kort na Nieuwjaar de installatie kon starten. Half maart van 2023 konden we opstarten. Op circa een jaar werd het volledige project gerealiseerd. Ook vandaag kunnen we met eventuele vragen nog steeds terecht bij de technische dienst van de fabrikant.” ■

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met RDL ENGINEERING.

Contact opnemen

Contact opnemen