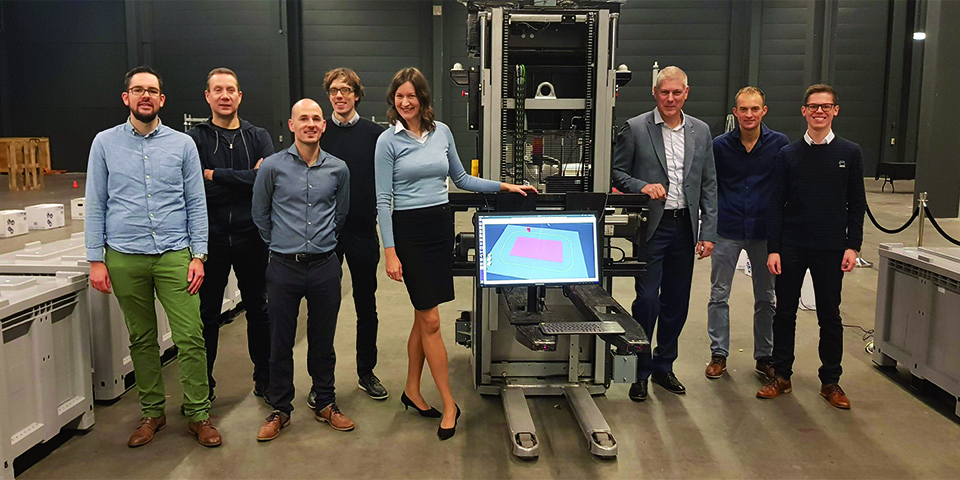

Obstakels vermijden met autonome vorklift

Voertuigen die zich autonoom door de productie en het magazijn begeven, vormen voor heel wat maakbedrijven vandaag al de sleutel tot een geoptimaliseerde flow. In de toekomst zal dergelijke technologie een nog grotere uitbreiding kennen, op voorwaarde tenminste dat AGV’s, vorkliften of mobiele robots geen of slechts een minimum aan menselijke interventies vragen. Mensen en machines werken dan op een veilige manier naast elkaar. Onderzoekscentrum Flanders Make ontwikkelde daarom technologie om autonome voertuigen zelf onvoorziene objecten te laten ontwijken in nauwe doorgangen. Op basis van robuuste algoritmes kunnen autonome voertuigen zo op een veilige, adaptieve en productieve manier hun bestemming bereiken. De technologie werd gevalideerd op een autonome vorklift voor logistieke taken.

De ambitie van dit onderzoek was dubbel. “Enerzijds wilden we de productiviteit verhogen, door de menselijke interactie uit te sluiten die nu nodig is wanneer autonome voertuigen een onvoorzien object tegenkomen. Anderzijds moet het autonoom bewegen ook voldoende rendabel zijn. In een productie-omgeving gaat rentabiliteit nu eenmaal gepaard met snelheid. De focus lag daarom op betaalbare technologie om op een veilige manier een zo hoog mogelijke snelheid te kunnen halen”, vat projectleider Ellen van Nunen samen.

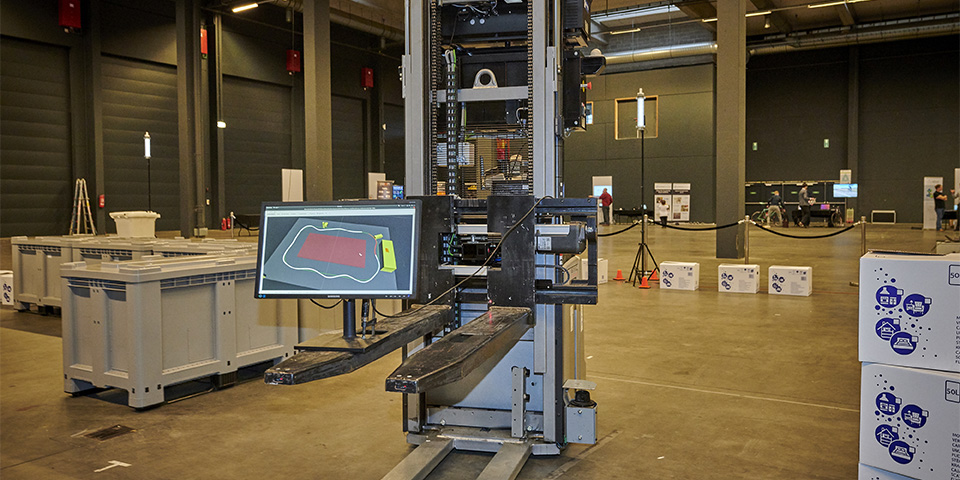

“We brengen de omgeving met lidar-sensoren in kaart . Deze data combineren we met beelden van de camera. Die gecombineerde data wordt geïnterpreteerd om de omgeving te mappen.”

Ultrabreedbandsensoren

Het uitgangspunt was dus duidelijk. Aan het einde van de rit moest de vorklift zich op een veilige manier automatisch rond een pallet en een container in een nauwe gang kunnen bewegen. Een eerste taak op het lijstje was het uitrusten van de vorklift met extra sensoren. Van Nunen: “We hebben gekozen voor ultrabeedbandsensoren. Het grote voordeel ten opzichte van lasersensoren is dat ze een stuk goedkoper zijn en een robuuste oplossing vormen. Wat ze ontbreken aan nauwkeurigheid, kon opgevangen worden door de andere sensoren die sowieso aanwezig zijn op mobiele platformen. Dit noemen we ‘sensorfusie’: het samenvoegen van gegevens van verschillende sensoren. Zo ontstaat er een betrouwbaarder beeld van de omgeving dan wat afzonderlijke sensoren kunnen schetsen.”

Dynamische snelheidsregeling

Een eerste obstakel dat de vorklift op zijn weg kreeg was een pallet. Hier kan het berekenen van een nieuwe veilige weg, zonder ergens tegenaan te botsen, vrij eenvoudig gerealiseerd worden. De camera en laserscanner op het voertuig kunnen immers over het pallet heen kijken en inschatten of er mensen of andere objecten in de buurt zijn. “Een tweede aandachtspunt was een dynamische snelheidsregeling in functie van de zichtbaarheid”, geeft van Nunen aan. “Wanneer er niets of niemand in de buurt is, kan de vorklift dan aan een hoge snelheid rond het pallet manoeuvreren zonder gevaar op botsingen. Er wordt rekening gehouden met obstakels, maar evengoed met hoeken of bochten van waarachter bijvoorbeeld ook mensen zouden kunnen opduiken. Veiligheid blijft de eerste prioriteit. De vorklift moet daarom altijd op tijd kunnen afremmen en tot volledige stilstand komen.

Voorspellende controle op basis van de toepassing

Wanneer de vorklift een container op zijn weg tegenkomt, zal het manoeuvreren met meer voorzichtigheid moeten gebeuren. Hij zal met andere woorden op basis van een voorspellende regeling bewegen, in functie van het voertuigmodel (model-predictive control). Model-predictive control berekent quasi in real-time wat de kans op een botsing is en welke snelheid dan aangewezen is. Van Nunen: “Dit gebeurt met polynomen. Dit zijn wiskundige functies waarbij we aan de hand van optimale parameters het nieuwe traject berekenen. Dat hangt af van de toepassing. Voor de grasrobots bijvoorbeeld is het uitgangspunt om het vooraf ingestelde pad zo goed mogelijk te volgen. De kwaliteit van het maaien primeert. In een productie-omgeving is het dan weer zaak om tijdsverlies te minimaliseren. Daar ligt de nadruk dus op zo snel mogelijk op de eindbestemming geraken.”

Sensorfusie

Om autonoom rijden en obstakels vermijden tot een goed einde te brengen, moet er een enorme stroom aan data verwerkt worden. Dat vergt zeer veel rekenkracht van de processor. De vorklift moet in eerste instantie zijn omgeving kunnen interpreteren. “Daar gebruiken we ook sensorfusie voor. We brengende omgeving met lidar-sensoren in kaart. Deze data combineren we met beelden van de camera. Die gecombineerde data wordt geïnterpreteerd om de omgeving te mappen”, weet van Nunen. Met de locatie van de vorklift wordt vervolgens het traject berekend. Al deze software draait op een open platform (bestaande uit een Nvidia Drive platform en een Intel i7 computer). “Tijdens het onderzoek hebben we verschillende algoritmes ontwikkeld om die trajecten uit te stippelen. Robuuste, zelflerende algoritmes optimaliseren zich continu. Daarmee is het ook mogelijk om de vorklift te leren om achteruit te rijden. Zo verhogen we de flexibiliteit van de toepassing nog verder.”

Aan het einde van de rit moest de vorklift zich op een veilige manier automatisch rond een pallet en een container in een nauwe gang kunnen bewegen.

Efficiënt obstakels vermijden

Van Nunen is bijzonder tevreden over het bereikte resultaat. “We zijn erin geslaagd om een flexibele oplossing te ontwikkelen om automatisch obstakels in nauwe gangen (vanaf 0,2 m aan weerszijden) te passeren, indien nodig ook door achteruit te manoeuvreren. Door de ingebouwde snelheidsregeling kan dat op een bijzonder efficiënte, maar altijd veilige manier gebeuren. En voor verschillende voertuigtypes. In een volgend project samen met het Vlaams Instituut voor Logistiek willen we onderzoeken hoe we verschillende types van containers autonoom kunnen optillen om automatisch afval op te halen in grote bedrijven. Daarnaast willen we er ook buiten mee kunnen werken, waar sensoren aan hogere eisen blootgesteld worden en waar het wegdek er niet altijd even egaal bijligt.”

Flanders Make voert hoogtechnologisch onderzoek voor en met kmo’s en grote bedrijven. Dat draagt bij tot concrete product- en productie-innovaties in de voertuigindustrie, de machinebouw en productie-omgevingen. Het onderzoek naar autonome obstakelvermijding voor logistiek kadert in een Interdisciplinair Coöperatief Onderzoeksproject samen met partners Bekaert (zij maken gebruik van autonome vorkliften om spoelen op te halen), Kobi (zij bieden oplossingen aan voor automatische grasmaaiers), Octinion (zij ontwikkelen onder meer autonome aardbeiplukrobots) en Siemens (zij werken aan simulatiesoftware). Bedrijven werken in dergelijke precompetitieve onderzoeksprojecten samen aan een oplossing voor een gedeelde technologische uitdaging. Na afloop gaat elke partner met de technologie aan de slag voor de eigen toepassing. Flanders Make bestaat uit drie co-creatiecentra, de Vlaamse dronefederatie EUKA en labo’s bij de vijf Vlaamse universiteiten.