Retrofit decoilinglijn verhoogt veiligheid en performantie

Rollen plaatmetaal omvormen tot bruikbare vlakke platen: dat is de kernactiviteit van het familiebedrijf Decomecc (Decoiling and Metal Cutting Company). Zijn kroonjuweel is een decoilinglijn die platen van immense afmetingen kan verwerken. Die werd onlangs geretrofit met een nieuwe elektrische installatie van Siemens. Decomecc COO Peter Vanschoenwinkel: “We werken nu zuiniger en veiliger.”

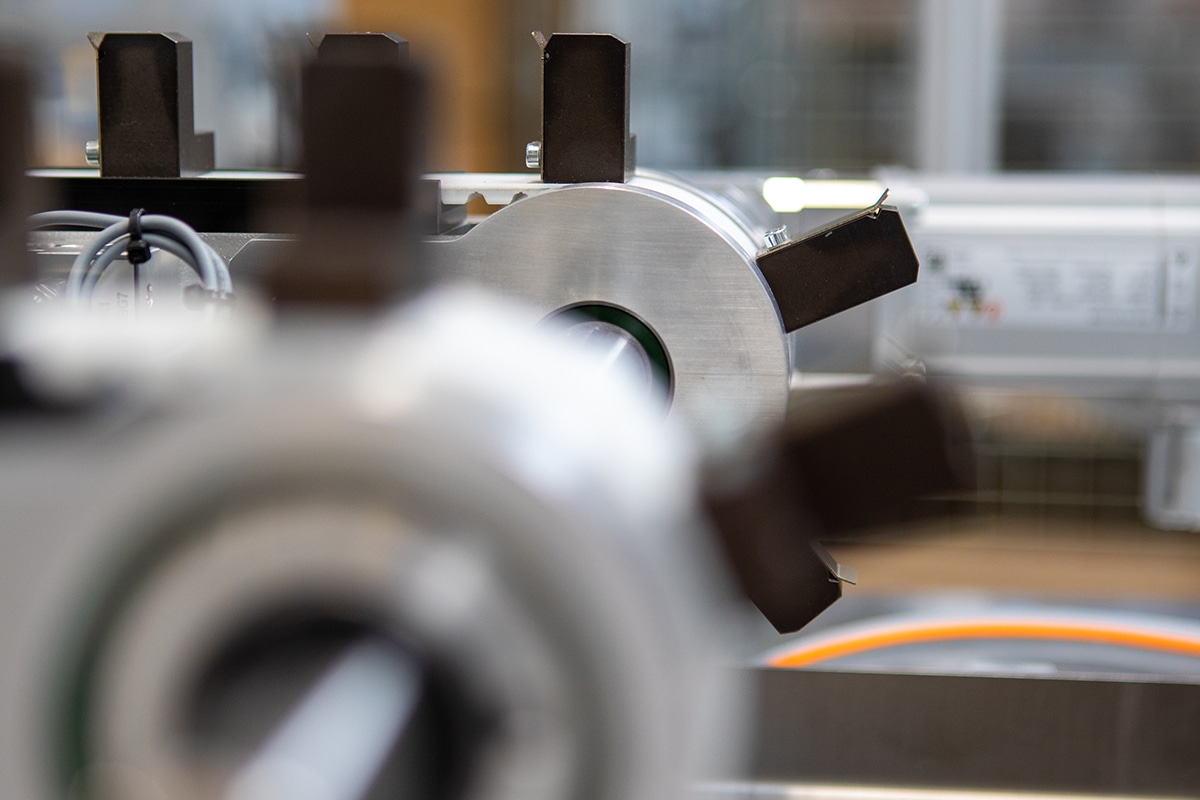

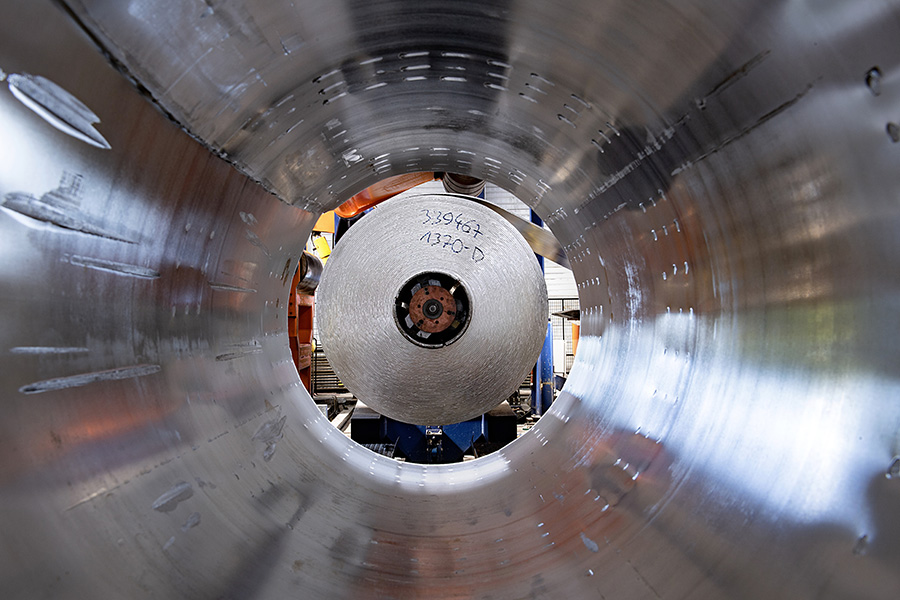

Als je schepen of opslagtanks wil bouwen, heb je grote, dikke stukken plaatmetaal nodig. Maar dat metaal wordt geleverd op grote rollen. Om daarvan bruikbare stukken te maken, moet je die afrollen (decoiling), de stukken vlak maken (richten) en vervolgens versnijden. En misschien wil je wel een mooie bezoomrand aan je plaat. Voor dat alles kun je terecht bij Decomecc.

“We zijn een familiaal servicecenter”, zegt Vanschoenwinkel. “Bedrijven leveren hun rollen, wij bewerken ze en leveren de bewerkte stukken weer uit. Daarin hebben we ondertussen flink wat ervaring. We hebben elf productielijnen, waarvan vier decoilinglijnen. Het hart van onze eerste – en grootste – decoilinglijn dateert van 1994. Daarmee kunnen we platen tot 20 m lang, 2,6 m breed en 15 mm dik verwerken.”

Retrofit: ecologischer en goedkoper

Die decoilinglijn werd stelselmatig uitgebreid om platen nog uitgebreider en beter te bewerken. Daardoor was de installatie een verzameling van AC- en DC-motoren, verschillende controllers die niet met elkaar communiceerden, en bediening op verschillende plaatsen in de fabriek. “Als een onderdeel stukging, moesten we lang zoeken naar het probleem. Maar onze klanten vragen continuïteit, we draaien ook zeven dagen op zeven. Dat moest dus beter.”

Decomecc ging op zoek naar een oplossing en kwam zo terecht bij Siemens, dat al verschillende sturingen voor andere lijnen had geleverd. Omdat het mechanische gedeelte van de installatie nog volledig in orde was, besloten ze voor een retrofit te gaan. Siemens vernieuwde de sturingen en enkele oude DC-motoren en introduceerde daarnaast heel wat functionele en veiligheidsupgrades. Wat ze konden behouden, bleef behouden. “Dat is prijstechnisch interessant. Het is ook een stuk duurzamer, want je hebt minder grondstoffen nodig. En je lijn ligt minder lang stil.”

Meer ergonomie

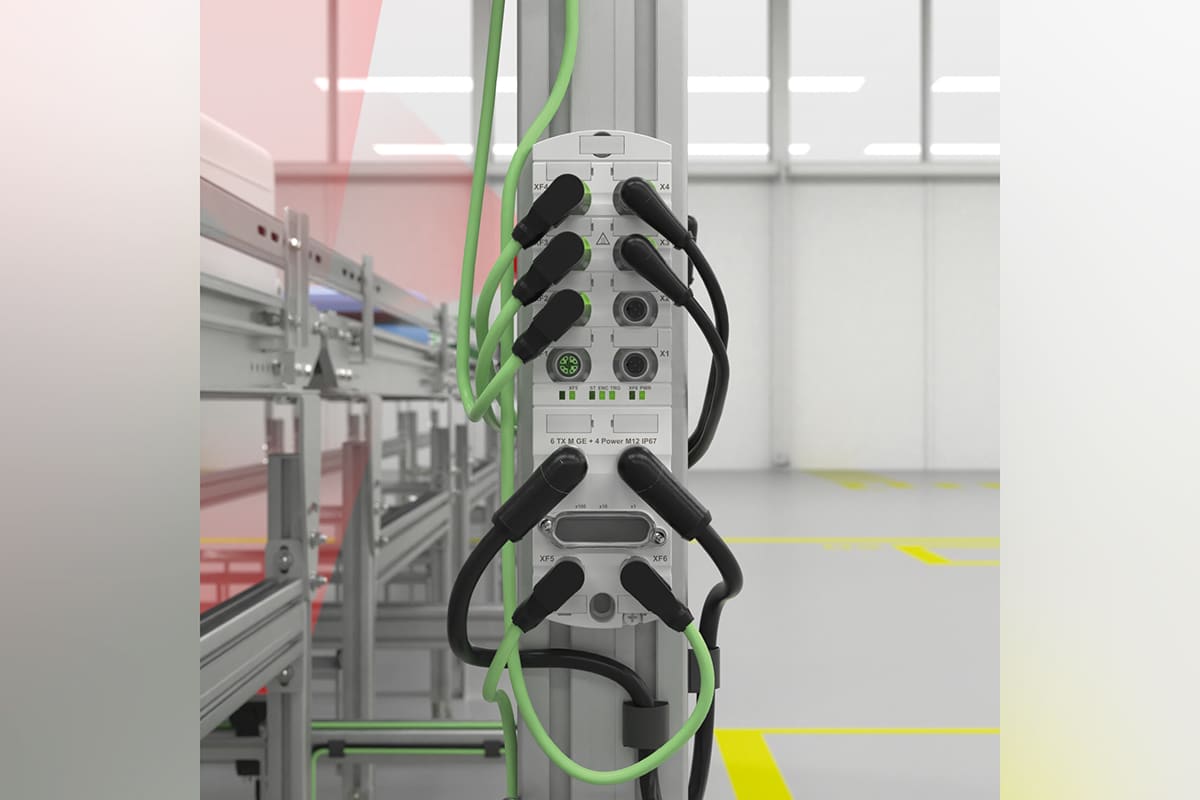

Siemens verving de verschillende controllers door één centrale SIMATIC S7-1500TF-controller die alle PLC- en veiligheidstaken combineert. Complexe kinematische functies, synchronisatie van de verschillende asaandrijvingen en geïntegreerde safety worden zo centraal beheerd. Ook alle kabels en motordrives (Sinamics S120 voor de lijnaandrijvingen en instelmotoren, Sinamics G120 voor de hulpaandrijvingen) zijn nieuw. Van de 39 motoren in de lijn waren er nog drie DC-motoren; die werden vervangen door AC-exemplaren (Simotics M en S).

Jody Fissers, projectmanager Motion Control bij Siemens: “Door de bestaande motoren te combineren met nieuwe drives, hebben we Decomecc heel wat kosten bespaard. We hadden dat ook kunnen doen voor de drie DC-motoren, maar dan zit je met drie gelijkspanningsdrives en het onderhoud aan oude DC-motoren is ook duur. De AC-motoren zijn nu volledig onderhoudsvrij.”

De sturingen staan nu gegroepeerd in een nieuw elektrisch lokaal, met ruimte voor toekomstige uitbreidingen. “Een mooie plaatsbesparing”, zegt Vanschoenwinkel. “De nieuwe elektrische ruimte is efficiënter en ergonomischer, want warmte en lawaai worden niet langer in de hal gepompt. Dankzij de gewonnen plaats kunnen we nu makkelijker visuele inspecties doen langs de lijn. Bijkomend voordeel: de lijn kon gewoon doordraaien tijdens de bouw van de nieuwe installatie.”

Veiligheids- en functionele upgrades

“Dankzij de ombouw voldoen we ook volledig aan de huidige veiligheidseisen van de machinerichtlijn en laagspanningsrichtlijn”, gaat Vanschoenwinkel verder. “Na een risicoanalyse hebben we waar nodig hekwerk voorzien. Sommige zones zijn niet meer bereikbaar, andere zones hebben we afgebakend met lichtgordijnen en lichtschermen. Maar er kwamen ook heel wat functionele upgrades bij. De PLC is in level 2/3 geïntegreerd. Dat wil zeggen dat hij gekoppeld is aan ons ERP-systeem, waardoor orders automatisch worden ingelezen. Vroeger moesten operators de gegevens manueel intikken, met risico op foute afmetingen of verkeerde aantallen. We bedrukken ook platen. Nu komen die gegevens rechtstreeks van de server.”

Een andere functionele upgrade was de elektrische paper winder. Tussen de rollen zit papier, dat je moet oprollen als je het metaal afrolt. “Vroeger gebeurde dat pneumatisch, maar nu elektrisch. Dat wordt mee aangestuurd door de Siemens drives en daardoor scheurt het papier veel minder vaak.”

Energiebesparing

Door de retrofit verbruikt de installatie minder elektriciteit. Fissers: “We hebben een ecomodus ingebouwd. Als de installatie voor een bepaalde tijd niet in gebruik is, schakelen we onderdelen uit. Vroeger verbruikte de machine 40 kW als ze niets stond te doen, nu nog 1 à 1,5 kW. Het vermindert ook de slijtage aan de machine.” Vanschoenwinkel vult aan: “In andere gevallen verdien je een ombouw niet terug. Onze klanten gaan niet extra betalen omdat we de lijn vernieuwd hebben. We moesten dit wel doen om de continuïteit en de veiligheid te garanderen. Maar dankzij de fikse energiebesparing betaalt deze retrofit zich op termijn toch terug.”

Vanschoenwinkel is tevreden over het verloop van de retrofit. “We hadden gepland om van half november tot half januari stil te liggen. Voor Kerstmis waren we alweer actief. Ook de nazorg heeft Siemens erg goed gedaan. Ze waren hier drie weken om te ‘babysitten’: erop toezien dat alles goed verliep en onze mensen ondersteunen bij de nieuwe procedures. Ondertussen staat er al een retrofit van onze tweede decoilinglijn in de steigers. Dat is prettig samenwerken.” ■

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Siemens NV/SA.

Contact opnemen

Contact opnemen