IO-Link in de kijker

Van een initiatief tot een wereldwijde standaard. De IO-Link-gemeenschap telt inmiddels 485 bedrijven die samen 33.000 IO-Link-producten in de markt zetten. In België blijft het toch nog vaak een verhaal van onbekend is onbemind of misschien eerder van onbenut potentieel. De IO-Link Group Belgium organiseerde daarom driemaal een event (in Genk, Kortrijk en Namen) om de basisprincipes uit de doeken te doen en met gezamenlijke demo-opstellingen te tonen wat er allemaal mogelijk is. Industrial Automation was erbij in Kortrijk.

IO-Link is een communicatie-interface op het niveau van sensoren en actuatoren binnen de automatiseringspiramide. IEC 61131-9 is de internationale standaard daarvoor, die de officiële naam ‘Single-drop digital communication interface for small sensors and actuators’ (SDCI) draagt. Een hele mond vol voor een systeem dat eigenlijk getypeerd wordt door eenvoud. Waar bij traditionele I/O de communicatie meestal beperkt blijft tot procesdata, kan men via IO-Link veel meer zaken gaan uitwisselen met één en dezelfde kabel, zoals diagnosedata en parameters.

De belangrijkste eigenschappen van de communicatie-interface? Het open en onafhankelijke karakter, de interoperabiliteit, de toekomstbestendigheid en de betrouwbaarheid wereldwijd. Veel Belgische bedrijven passen al IO-Link-sensoren en -actuatoren toe in hun productie, maar hun potentieel voor diagnose en parametrering blijft vaak nog onbenut.

Opbouw van een IO-Link-systeem

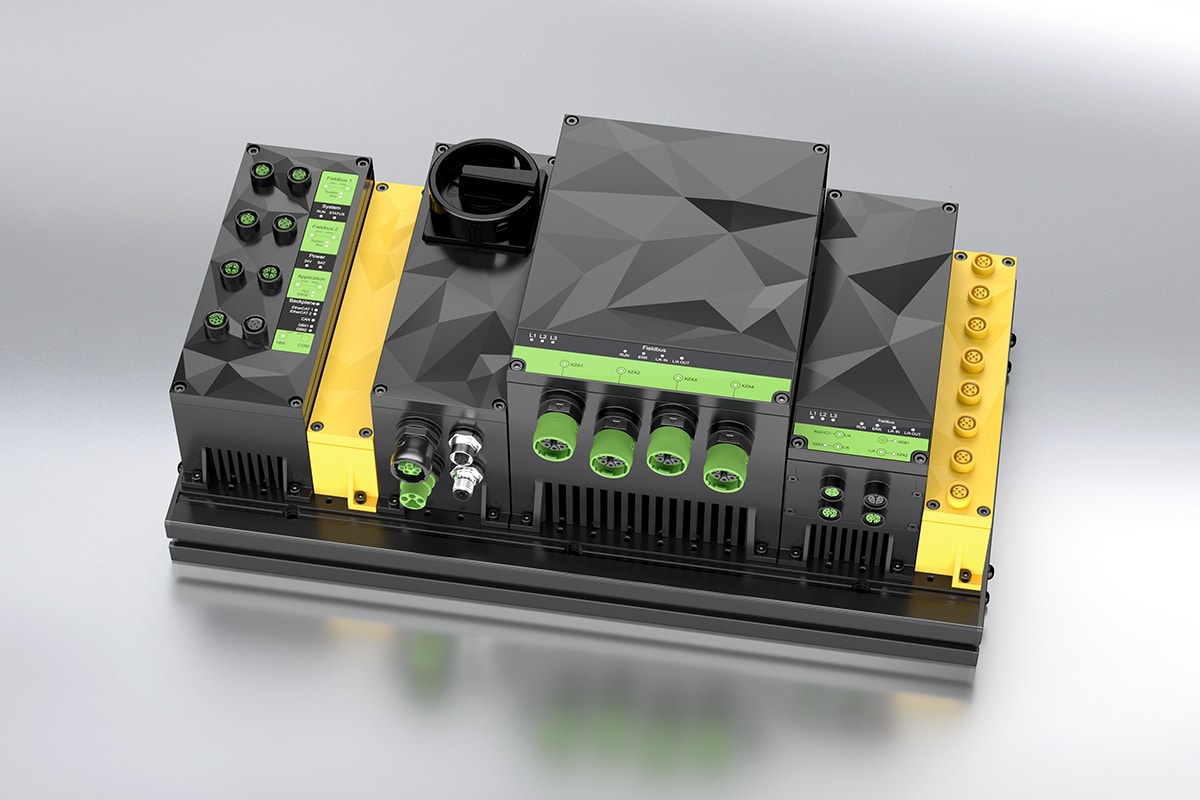

Een klassiek bussysteem werkt met adressen. Bij IO-Link zit dat anders. Er is sprake van point-to-point seriële communicatie. De hoofdcomponent is de IO-Link-master. Die bestaat intussen in varianten met vier tot zestien poorten. De IO-Link Master verzamelt in essentie data uit het veld (van IO-Link-sensoren, maar ook andere) en brengt deze naar de PLC die erboven ligt.

De nieuwste varianten zijn multiprotocol en kunnen de gegevens van verschillende bussen binnenhalen. Er is ook ondersteuning voor MQTT of OPC-UA, die vaak de informatie naar een tweede hoger gelegen netwerk brengen (edge of cloud). De connectie gebeurt eenvoudig via een drie-aderige kabel. Optioneel is ook een kabel met vijf aders mogelijk als je actuatoren met meer vermogen wilt aansluiten. Dat het een standaardkabel van 24 V betreft, is een groot voordeel: minder storingsgevoelig en minder bekabelingskosten.

Communicatie

In 2006 kwam de eerste standaard voor IO-Link op de markt, met een belangrijke update in 2011. Die bracht uitgebreide diagnosefunctionaliteiten, back-upmogelijkheden in de master en hogere communicatiesnelheden. De recentste update dateert uit 2024 en voegde nog extra mogelijkheden voor onderhoud toe. Bij IO-Link gaat het om bidirectionele communicatie van het veld naar het systeem en omgekeerd. De procesdata worden cyclisch doorgestuurd. De communicatie van parameters, diagnosedata en events gebeurt dan weer acyclisch. Daarnaast is ook PLC-integratie mogelijk.

Eenvoudige indienststelling

De indienststelling kan op twee manieren gebeuren. Online vanuit de engineeringsoftware bijvoorbeeld. Dan kun je daar alle parameters instellen en doorspelen aan de actuatoren en sensoren. Dankzij IODD (IO Device Description) kan dat plug-and-play. Zie het als een digitaal informatieblad om sensoren en actuatoren te identificeren dat kan worden ingelezen in de software. Gebeurt dat niet automatisch, dan kun je in de database van de IO-Link-organisatie ook de IODD van devices opzoeken.

De tweede manier werkt offline met een USB IO-Link Master of via een ingebouwde webinterface. Je slaat de configuratie er gewoon in op. Als de sensor of actuator later uitvalt, kun je hem gewoon opsturen en vervangen; je IO-Link Master onthoudt de juiste instellingen.

Vier demo-opstellingen

In vier demo-opstellingen kregen de deelnemers daarna een voorsmaakje van wat er zoal mogelijk is met IO-Link. Verschillende fabrikanten werkten telkens samen om de interoperabiliteit van deze technologie in de verf te zetten. IFM en Schmersal toonden hoe automatisering en veiligheid in één oplossing pasten. Balluff, Festo en Sick zetten een toepassing op rond conditiebewaking en predictief onderhoud. Murrelektronik, Pepperl+Fuchs en Pilz toonden een palletizer die werkte via IO-Link en IO-Link Safety. Beckhoff, Endress+Hauser en Multiprox demonstreerden hoe de meting van temperatuur en wrijving bij een lager teruggekoppeld kon worden met het productieproces.