Realtime onderhoudsplanning op basis van artificiële intelligentie

Aan de opleiding Elektromechanica aan de PXL werd een methode ontwikkeld om afwijkingen in productieprocessen te detecteren en in real-time de nodige onderhoudsactiviteiten in te plannen.

De methode die gebruikt wordt om storingen in de productie te voorspellen, is machine learning. Om de zoveel tijd wordt een hele reeks relevante meetwaarden uit het proces naar de cloud gestuurd. Daar worden de parameters geëvalueerd door een systeem dat aan de hand van historische meetwaarden geleerd heeft wat normaal is en wat niet. Als het model merkt dat er een storing staat aan te komen, geeft het als resultaat een waarde voor de urgentie. Een hoge waarde betekent dat het bij gelijkaardige situaties in het verleden niet lang duurde voor zich een serieuze storing voordeed.

Analyse in real-time

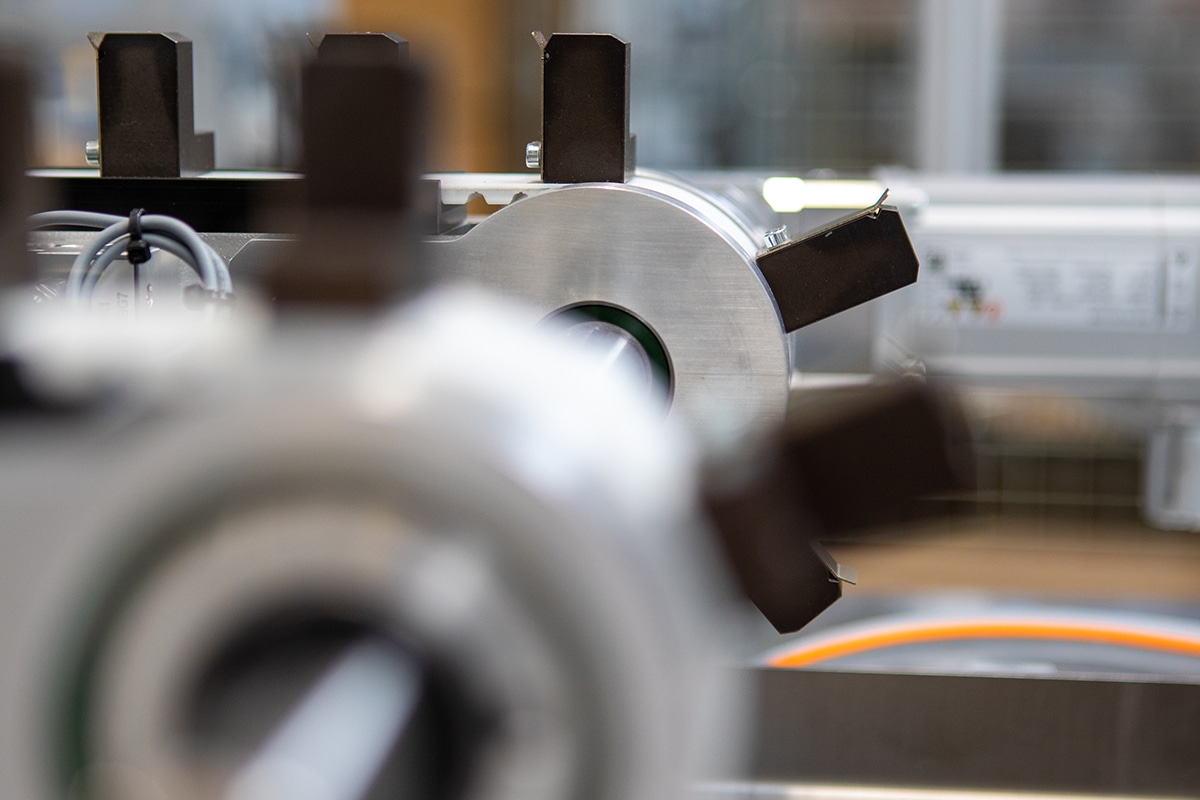

“In de industrie worden al heel wat van dit soort analyses gedaan, maar meestal worden ze gebruikt voor procesoptimalisering”, zegt Patrick Pilat, opleidingshoofd Elektromechanica aan de hogeschool PXL. “Wat nieuw is in dit project, is dat we de analyse in real-time uitvoeren en het systeem direct laten ingrijpen wanneer het nodig is. Die link tussen productie en onderhoud is er meestal niet. Je ziet dat ook in de ERP-systemen waar de productieplanning en de planning van het onderhoud volledig los staan van elkaar.” Om het systeem te testen werd aan de PXL een productielijn gebouwd met een Beckhoff PLC die naast het sturen van de processen bijkomende data verzamelt zoals spanning, stroom, temperaturen en trillingen. “Met die data wordt een set gemaakt die periodiek naar de cloud gestuurd wordt voor analyse. Als er een storing staat aan te komen, koppelt het model dit terug naar de PLC. Op basis van de urgentie kan die op zijn beurt in de ERP-software een onderhoudsbeurt plannen.”

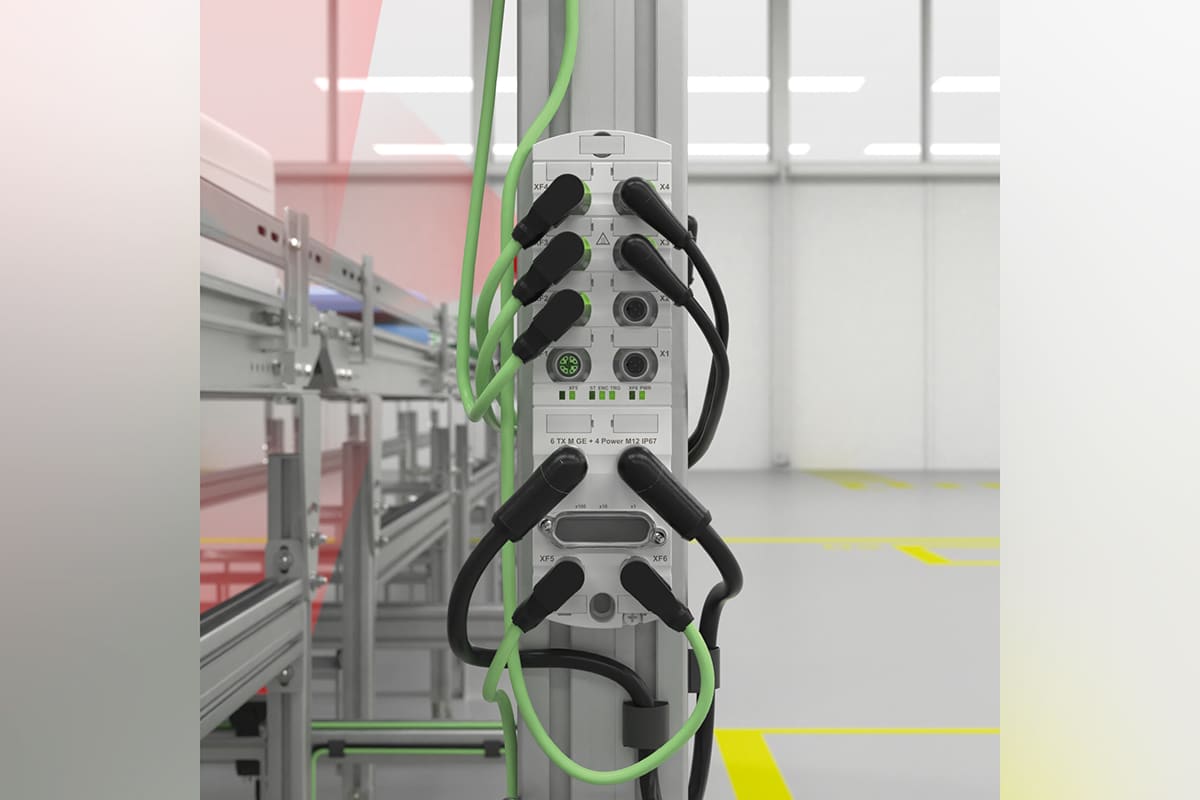

Centrale rol voor Beckhoff PLC

Omdat het in de ERP-software niet als functie voorzien is, bedacht Pilat een omweg die de PLC in staat stelt om de productieplanning aan te passen voor een dringende onderhoudsbeurt: “We hebben onderhoud toegevoegd als een van de mogelijke producten die de lijn kan produceren. Als we de PLC een order laten plaatsen voor dat product, komt de onderhoudsbeurt automatisch in de planning terecht.” De PLC krijgt hiermee een centrale rol in het hele verhaal die veel verder gaat dan het louter aansturen van de productielijn. “We werken met een Beckhoff PLC die een open programmatie mogelijk maakt die veel verder gaat dan wat in standaardfunctieblokken aangeboden wordt”, zegt Gwen Vanheusden, lector automatisering en projectmedewerker aan de PXL. “Er is een enorm aanbod aan I/O-kaarten en communicatieprotocollen. Extra inputs toevoegen, berekeningen uitvoeren en de communicatie met de cloud – het is allemaal vrij eenvoudig te implementeren. We krijgen daarbij ook steun van de mensen van Beckhoff zelf die heel snel reageren als we een probleem hebben.”

Voorbereiden op industrie van de toekomst

“We hechten veel belang aan een goede samenwerking met de scholen”, zegt Philip Neyens, support engineer bij Beckhoff Automation. “Ook voor ons is het interessant om mee te werken aan dergelijke innovatieve projecten.” Voor de PXL ligt de nadruk op het educatieve aspect. Door dergelijke projecten op te nemen in het leerpakket worden studenten er voorbereid op de industrie van de toekomst. Daarnaast wil men de opgedane kennis en ervaring ook delen met mensen uit de industrie. Daarom komen er een aantal workshops waarin het opzet en de implementatie nader toegelicht zullen worden.

Geïnteresseerden kunnen hierover meer informatie bekomen via patrick.pilat@pxl.be of smartfactory.pxl@pxl.be