Trends in direct aangedreven motoren

Ondanks de technologische maturiteit van bepaalde industriesegmenten, blijft een machine vandaag nog altijd beperkt door wat de machinebouwer kan implementeren. Een van de belangrijkste knopen die hij zal moeten doorhakken is de keuze voor een bepaald type motor. Direct aangedreven motoren staan te boek als een technologische doorontwikkeling van standaardaandrijvingsapparaten. Hoewel het basisontwerp al jaar en dag hetzelfde is, werken motorfabrikanten er wel hard aan om verschillende aspecten te optimaliseren en zo de algemene prestaties en kwaliteit op te trekken. We bespreken hieronder zes ontwikkelingen waar ze op inzetten.

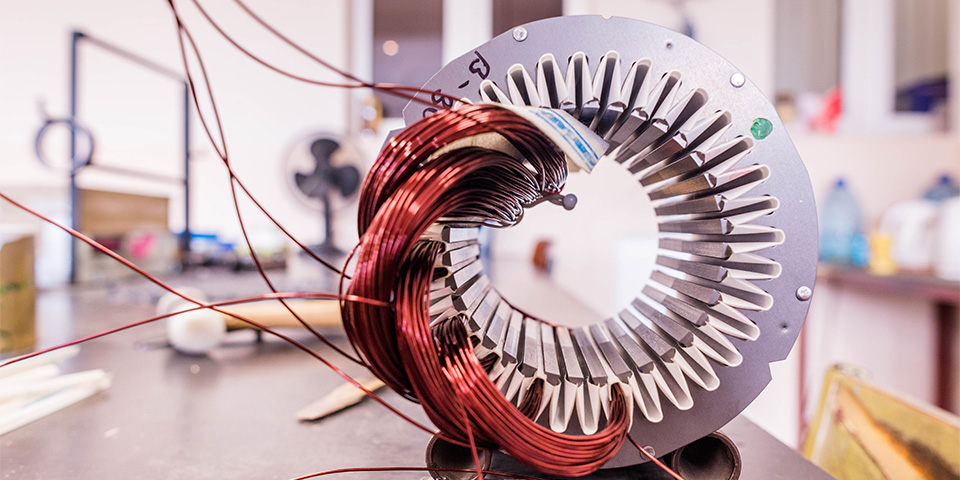

Een van de belangrijkste voordelen van direct aangedreven motoren is de hoge performantie die ze ontwikkelen ten opzichte van een relatief lage voetafdruk. De torsie en het vermogen maken dat de machine minder ruimte inneemt zonder aan kracht in te boeten. Machinebouwers zijn er dus op belust om de krachtdensiteit binnen een beperkt volume op te trekken. Een veel gebruikte aanpak is het inpassen van meer koperen spoelen binnen hetzelfde volume. Dit kan bijvoorbeeld door unieke vormen te creëren of andere productiemethodes toe te passen. Hoe dichter ze samengepakt kunnen worden, hoe sterker de magnetische flux. Een tweede aanpak om de prestaties op te drijven is de warmteverdeling optimaliseren. Immers, hoe beter gekoeld de motor, hoe beter hij zal presteren. Het antwoord om dit te kunnen realiseren schuilt in state-of-the-art ontwerpen en materialen.

Door het brede scala aan formaten kan een machinebouwer zijn ruimte en efficiëntie gaan maximaliseren,

zelfs in die mate dat hij het gevoel kan krijgen dat de motor op maat van zijn toepassing gebouwd is.

Meer opties in formaten

Direct aangedreven motoren mogen dan wel garant staan voor het optimaliseren van het vermogen binnen een bepaald volume, om ze op maat van een toepassing te krijgen zal er een geometrische variatie moeten bestaan. Op die manier krijgen machinebouwers meer flexibiliteit om de optimale motor te selecteren voor de ruimte die ze zelf ter beschikking hebben. Torsiemotoren bieden keuze in diameter, lengte en kracht. Het is niet meer zo moeilijk om de ideale mix te vinden. Wanneer de buitenste diameter van de motor beperkt is, dan heeft de fabrikant vaak nog verschillende hoogteopties om uit te kiezen om de torsie te maximaliseren. Deze variëteit in formaten zorgt tegelijkertijd voor meer flexibiliteit in de kosten. Als een lineaire motor kan verlengd worden, is er minder ruimte in de breedte nodig en ook minder dure magneten. Door het brede scala aan formaten kan een machinebouwer zijn ruimte en efficiëntie gaan maximaliseren, zelfs in die mate dat hij het gevoel kan krijgen dat de motor op maat van zijn toepassing gebouwd is.

Eenvoudigere integratie

Veel werktuigmachines beschikken over interne koeling. Een goede warmteverdeling is een efficiënte manier om de torsiecapaciteiten van een motor te verdubbelen en binnen een kleiner formaat te passen. Maar het gebruik van vloeistoffen kan tegelijkertijd afschrikken in bepaalde toepassingen. Motorfabrikanten voorzien daarom soms in de optie van stand-alone ingebouwde, gesloten koelingmantels. Ze elimineren het risico op lekken en de uitdaging om de optimale koelkanalen te ontwerpen. De verantwoordelijkheid voor een efficiënte koeling verschuift dus steeds meer van de machinebouwer naar de motorfabrikant. Voor lineaire motoren kan integratie bovendien vereenvoudigd worden door de magnetische paden consistent te houden. Als het magnetische pad gelijkaardig is tussen de verschillende motormodellen die gebruikt zijn in de machine, dan kunnen er makkelijker aanpassingen gebeuren. Het voordeel wordt nog groter als ook de volgende generatie machines daar dan op voortbouwt. Zo kan de klant zijn machine zonder veel inspanningen upgraden.

Meer wikkelingen

Hoewel een motor over een bepaalde torsie of kracht kan beschikken, staat daarom niet de volledige waarde ter beschikking op bepaalde snelheden. Hoe sneller een motor draait, hoe minder zijn torsiecapaciteiten worden door onder andere wervelstromen. Deze effecten kunnen gereduceerd worden door de wikkeling van de koperen spoelen aan te passen. Dat verhoogt de snelheidsdrempel maar vraagt wel om meer stroom. Voor een minimale impact kan men het beste verschillende torsie- versus snelheidsprofielen gaan vooropstellen binnen de voetafdruk van elke motor om aan zoveel mogelijk noden tegemoet te komen.

Machinebouwers zijn er dus op belust om de krachtdensiteit binnen een beperkt volume op te trekken.

Een veel gebruikte aanpak is het inpassen van meer koperen spoelen binnen hetzelfde volume.

Nieuwe manieren om te integreren

Direct aangedreven motoren waren lange tijd voorbehouden voor een aantal standaardtoepassingen. Naarmate machinebouwers vertrouwd zijn geraakt met de technologie zijn er meer manieren gekomen om het voordeel van een directe aandrijving te benutten. Een voorbeeld daarvan is de configuratie van een lineaire motor. Normaal beweegt de motor zich langs een magnetisch pad, maar wat als men het magnetische stuk nu laat bewegen? Met deze configuratie krijgt men korte, snelle slagen. Dit laat een lichtere belasting toe die niet beperkt hoeft te worden door een kabel en dus vrijer kan bewegen. Men kan een lineaire motor ook aanpassen zodat het pad niet meer recht is maar in een bocht loopt wanneer de belasting in een cirkel- of stadionconfiguratie moet kunnen lopen. Het neemt minder plaats in dan een torsiemotor en heeft ook een kostenvoordeel aangezien gebruikers niet hoeven te betalen voor onnodig hoge torsiekrachten. Combineer dat met het modulaire karakter van een aparte lineaire motor die parallel kan geschakeld worden en u krijgt ook een oplossing die eenvoudiger te integreren en te onderhouden is.

Grotere efficiëntie

Bedrijven gaan op zoek naar groenere, energiezuinigere technologie door de grotere aandacht voor de klimaatproblematiek. Om aan deze eisen tegemoet te komen, moeten motorfabrikanten nieuwe ideeën ontwikkelen om de krachtverliezen tot een minimum te beperken. Daarvoor kijken ze naar alle facetten van de materialen en hoe ze samengebouwd worden om tot de meest efficiënte prestaties te komen binnen hetzelfde basisontwerp dat voor direct drive technologie bedacht is.