Hoe zullen de robots van de nabije toekomst eruit zien?

Een productievloer zonder robots? Het zal een schaars beeld worden in de toekomst. Het versnelde automatiseringstempo heeft de voorbije decennia al voor een ommezwaai gezorgd en er lijkt nog geen vertraging of stilstand in zicht. Verschillende nieuwe trends zullen het tempo blijven dicteren en een blijvende invloed hebben op hoe een productievloer eruitziet. Een vooruitblik langs zes topics.

Producenten doen een beroep op robots om taken uit te voeren die vragen om precisie, volharding of waar risico’s mee gemoeid zijn. Zeker waar er repetitief werk te verrichten is of waar de werkomstandigheden te extreem zijn, zijn robots graag geziene arbeiders. De komende jaren zullen ze overal in de productie opduiken. En dat zal exponentieel gaan. Hoe meer men er op de werkvloer mee aan de slag is, hoe meer mogelijkheden men zal zien om nieuwe roboticaconcepten uit te denken en nieuwe manieren te ontdekken om productietaken te vervolledigen. Specialisten stippen daarbij zes belangrijke trends aan.

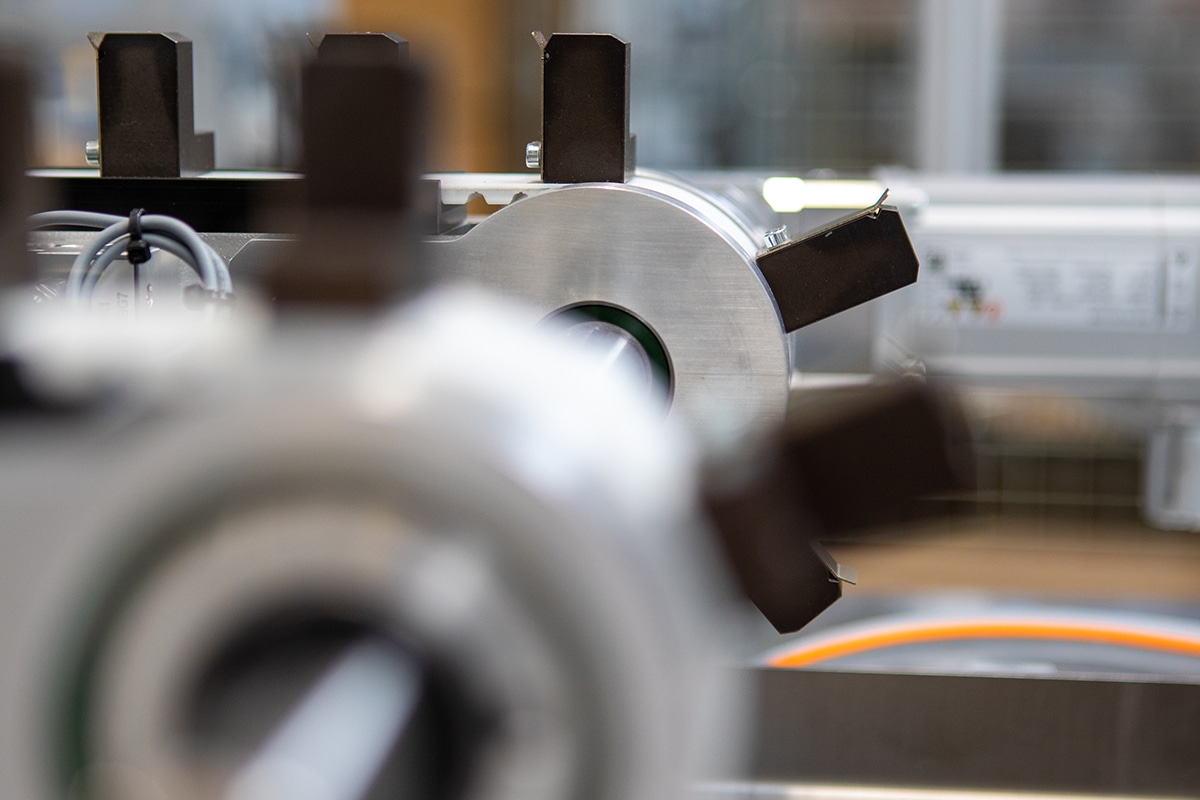

Vooral heavy duty robotarmen zullen een indrukwekkende groei neerzetten de komende jaren. Dit zijn robotarmen die lasten van een ton en meer, veel meer kunnen torsen. (Beeld: Chesky W)

1. Armen die tegen een stootje kunnen

Robots zijn ontworpen om het werk lichter te maken. In vergelijking met een menselijke arm, kan een robotarm de productiviteit altijd verder zetten en loopt hij geen risico op blessures door vermoeidheid of overbelasting. Vooral heavy duty robotarmen zullen een indrukwekkende groei neerzetten de komende jaren. Dit zijn robotarmen die lasten van een ton en meer, veel meer, kunnen torsen. Volgens marktanalyse zou de vraag tegen 2026 oplopen tot 14,7 miljard dollar, goed voor een gecombineerde jaarlijkse groei van 4,73%. Bedrijven die met robots aan de slag zijn, zullen steeds meer opportuniteiten zien om deze heavy duty armen in te zetten. Door de verbetering in technologie is de kracht, het bereik en de functionaliteit van robotarmen enorm toegenomen.

2. Collaboratieve robots gaan op pad

Collaboratieve robots zijn langzaam maar zeker de industrie aan het binnensijpelen. Of ze nu werken in de assemblage of bewerkingsmachines beladen en ontladen, ze zijn het gewoon om mensen in de buurt te hebben. De komende jaren zullen ze de stap zetten van stationaire werkposten naar mobiele. Cobots zijn immers compacte lichtgewichten die zich makkelijk tussen werkgebieden of zones in een fabriek kunnen bewegen. Ze hebben het grote voordeel dat wanneer er een grondige risicoanalyse aan voorafgaat, ze ook intrinsiek veilig kunnen ingezet worden. Bij heftrucks, vorkliften, stapelaars … die door mensen bediend worden is het gevaar op een botsing nooit uit te sluiten. Met alle mogelijke gevolgen: arbeidsongeschiktheid van uw medewerkers of schade aan producten, machines of infrastructuur. Cobots kunnen dergelijke problemen aanzienlijk reduceren.

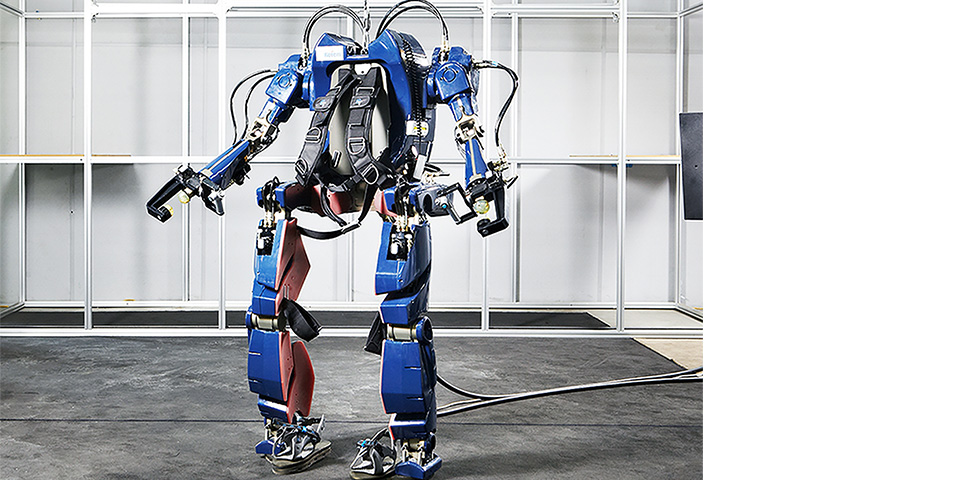

Een exoskelet is een perfect voorbeeld van robotica. Hoewel er al heel wat pionierswerk rond verricht is, blijven de industriële toepassingen vooralsnog achterwege omdat ze gebonden zijn aan de aansluiting op een krachtbron. Dat zal veranderen.

3. Safety first

Het zijn niet alleen cobots die veilig met mensen kunnen samenwerken, ook bij klassieke robots is het veiligheidsbewustzijn enorm aan het toenemen. Grote en krachtige robots staan traditioneel weggestopt in afgesloten werkcellen, ver weg van mogelijke interactie met mensen. Maar met de introductie van sensoren in de enorme productiemachines die robots zijn, kan het de komende jaren waarschijnlijk met veel minder. 3D-sensoren kunnen voor de robot bijvoorbeeld een 3D-beeld maken van zijn omgeving. De gekoppelde software identificeert objecten en zal ook een inschatting maken van het pad waarlangs ze bewegen. Dit geldt ook voor mensen. Robots kunnen hun eigen bewegingen daar dan aan aanpassen. Cobots zijn vooralsnog beperkt in het gewicht dat ze kunnen dragen. Dergelijke oplossingen kunnen dan een alternatief zijn voor heavy duty toepassingen, zodat robots dichter bij mensen aan de slag kunnen.

4. Het gevaar tegemoet

Robots duiken op in elke tak van de industrie. Waar ze misschien nog het meest van nut kunnen zijn is waar mensen in de meest gevaarlijke omstandigheden aan de slag moeten. In dat speelveld kunnen ze de komende jaren nog heel wat progressie maken. Eerst en vooral zal de technologie moeten volgen die robots in staat stelt om met toxische gassen en sterk vervuilde rookpluimen om te gaan, of zelfs aan de slag te zijn in een zone met ontvlambare dampen. Naar verwachting zullen fabrikanten in de volgende vijf jaar met modellen op de proppen komen die de taak van mensen in dergelijke omgevingen op zich kunnen nemen. Op die manier kunnen mensen veiliger aan de slag elders in het bedrijf.

Er wordt ook volop gewerkt aan robots die uit zachtere componenten bestaan.(Beeld: Ruediger J. Vogel)

5. Zachte bolster, blanke pit

Er wordt ook volop gewerkt aan robots die uit zachtere componenten bestaan. Wanneer ze bedekt worden met een materiaal zoals kunststof of rubber dat bestand is tegen de belasting van continue bewegingen, zouden robots in een klap een stuk veiliger worden om naast te werken. De impact bij incidenteel contact zou dan sowieso al lager liggen. Er bestaan al heel wat experimenten rond, waarbij ingenieurs vaak inspiratie zoeken in de natuur. Denk bijvoorbeeld aan een robot als de slurf van een olifant. Voorlopig blijven de heflasten nog beperkt maar de vooruitgang daar begint ook op gang te komen om een balans te vinden tussen brute kracht en een zacht uiterlijk.

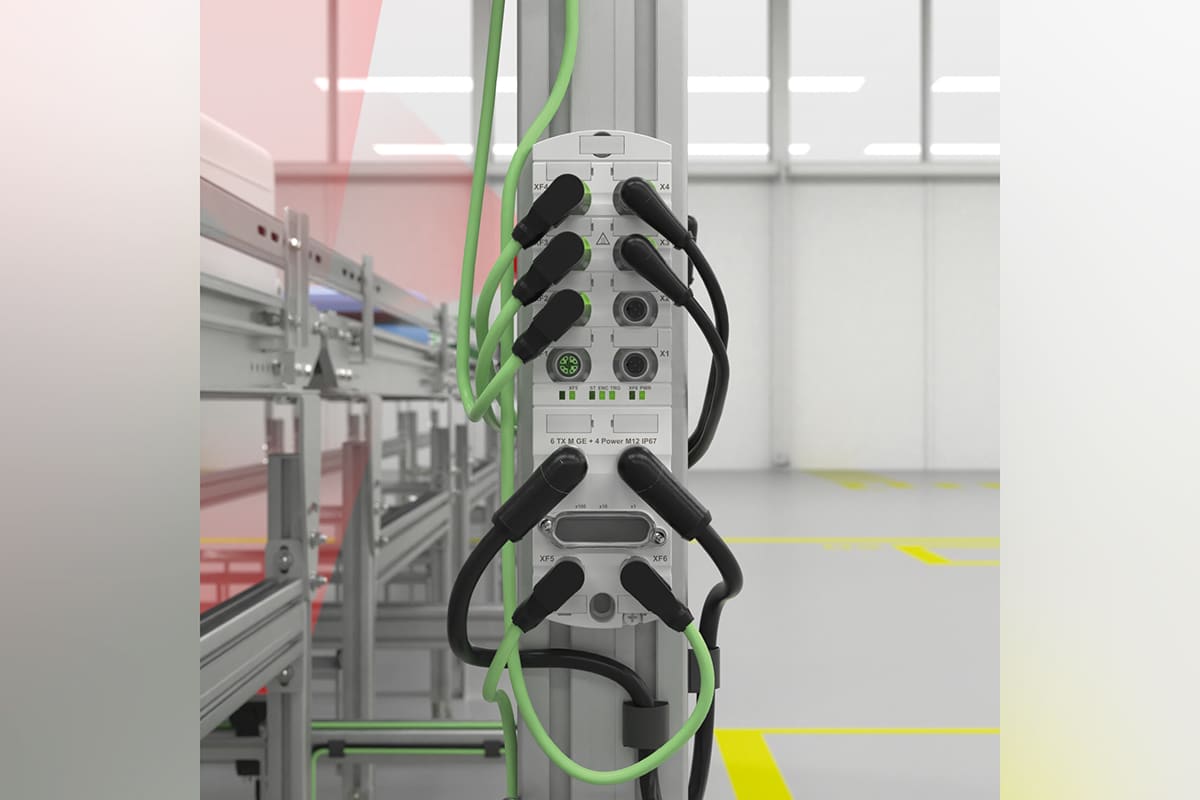

De komende jaren zullen cobots de stap zetten van stationaire werkposten naar mobiele. Cobots zijn immers compacte lichtgewichten die zich makkelijk tussen werkgebieden of zones in een fabriek kunnen bewegen. (Beeld: Chesky W)

6. Verbeterde exoskeletten

Een exoskelet is een perfect voorbeeld van robotica. Hoewel er al heel wat pionierswerk rond verricht is, blijven de industriële toepassingen vooralsnog achterwege omdat ze gebonden zijn aan de aansluiting op een krachtbron. Vanaf volgend jaar worden de eerste industriële exoskeletten verwacht die volledig door batterijen zullen aangedreven worden. Een dergelijke roboticaoplossing zou de gebruikers een 20:1 amplificatie van kracht moeten geven. Met andere woorden, wie 100 kg moet heffen zal maar een last van 5 kg voelen. Deze markt van robotexoskeletten zou tegen 2025 al rond 5,2 miljard dollar zitten. Vooral in industrieën als scheepsbouw of luchtvaart hebben ze enorm veel potentieel, omdat daar net met zeer zware componenten moet worden gewerkt.