Reduceren van opstart- en gebruikskosten van machines

Automatisering is sterk afhankelijk van de machinebesturingsarchitectuur en -software op veldniveau. Zij bepalen de ontwerp- en constructietijden van machines en hebben daardoor een grote invloed op de totale kosten, zegt Thierry Van den Bosch. Festo heeft een nieuw besturingssysteem ontwikkeld, Festo Automation Platform [AP], om tegemoet te komen aan de behoeften van machinebouwers op het gebied van prestaties, flexibiliteit en kosten.

Sinds de jaren negentig is het wijdverbreide gebruik van digitale communicatienetwerken binnen de industriële automatisering voortdurend toegenomen. Door de vaste bedrading en seriële RS232-communicatie tussen de machinecontroller, de Programmable Logic Controller (PLC) en individuele apparaten te vervangen, zijn de bedradingstijden verkort, is de opstart versneld, en is de flexibiliteit van met veldbus uitgeruste machines ingrijpend toegenomen. Voorheen was voor elke sensor, ventiel of actuator een fysieke connector op de PLC nodig. Veldbussen maakten digitale communicatie mogelijk tussen de ‘Master’ en de ‘Slaves’ via één enkele, gedeelde kabel. Er ontstonden meerdere veldbusprotocollen naarmate de toonaangevende PLC-fabrikanten de beste oplossing voor hun doelmarkt ontwikkelden. Deze hadden verschillende aandachtspunten en daarom was het, ondanks pogingen om gemeenschappelijke normen te definiëren, duidelijk dat er geen ‘one size fits all’-oplossing bestond. In plaats daarvan was er ruimte op de industriële automatiseringsmarkt voor meerdere protocollen. Hoewel de mogelijkheden van de op Ethernet gebaseerde bussystemen tegenwoordig allemaal zijn uitgebreid, hebben ze een subtiel verschillende oorsprong.

Verwisselen van PLC-fabrikant kan duur zijn

Voor een machinebouwer is het niet eenvoudig om bussystemen om te wisselen of deze binnen één besturingssysteem te combineren. Dit betekent dat machine- en lijnbouwers voor speciale doeleinden vaak hun besturingssystemen opnieuw moeten ontwerpen om te voldoen aan de veranderende specificaties van eindgebruikers, wat tijd en kosten voor hun activiteiten met zich meebrengt. Grotere eindklanten specificeren hun PLC-fabrikant en Ethernet-bussysteem. Siemens met Profinet wordt doorgaans gespecificeerd op de Europese markten, terwijl Allen Bradley/Rockwell met Ethernet IP het meest voorkomen op de Amerikaanse markt.

De specificaties voor eindgebruikers worden vaak bepaald door de locatie van het moederbedrijf, van waaruit zij hun wereldwijde machinenormen definiëren. Specificatie van PLC- en busarchitectuur komt ook vaak neer op vertrouwdheid: de kennis en ervaring van het personeel ter plaatse om de software van hun bestaande fabrikant van besturingssystemen te begrijpen en te ondersteunen.

Continue innovatie

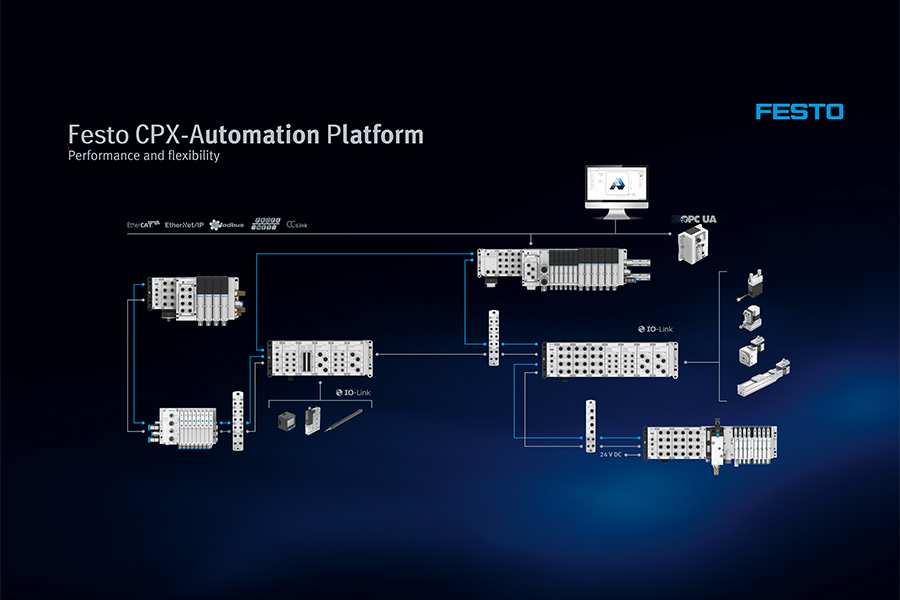

Festo ontwikkelde de pneumatische ventieleilanden die we vandaag overal tegenkomen. Festo was de eerste die elektrische ingangen combineerden met magneetventielen op één batterij. Dit ontwikkelde zich tot het baanbrekende CPX-systeem, dat veldbusknooppunten combineerde met modulaire en vrij te selecteren digitale I/O’s, magneetventielen en speciale modules zoals analoge besturing, druk- en temperatuuringangen en proportionele drukregeling. Het nieuwe AP-systeem is compatibel met het ‘klassieke’ systeem, maar is een revolutie in termen van mogelijkheden.

De Festo AP komt tegemoet aan de belangrijkste behoeften van zowel seriematige als speciale machinebouwers. Met het systeem kunnen machinebouwers de PLC die ze gebruiken omwisselen om aan de specificaties van hun klanten te voldoen, terwijl tot 90% van de remote IO [RIO]-veld- en stuurkastcomponenten gemeenschappelijk blijft. Dit maakt het eenvoudiger en goedkoper om een reeks machines te ondersteunen en creëert een ideaal platform voor een reeks machines op basis van gemeenschappelijke technologie en componenten.

Klaar voor de digitale fabrieken van morgen

Het AP-systeem is een hybride aanpak en levert onderling verbonden modulaire en gedecentraliseerde IO’s op een schaalbare, flexibele en krachtige communicatie-backplane. De opdracht van de ontwerpers was drie sleutelfactoren aan te pakken: prestaties, flexibiliteit en kosten. Ze creëerden een modulair systeem van robuuste digitale RIO-componenten die in het veld of in een kast kunnen worden gemonteerd, alleen of in combinatie met toonaangevende pneumatische ventieloplossingen. Het systeem gebruikt één enkele ingangsmodule voor veldbus, die vervolgens in een netwerk wordt opgenomen met een breed scala aan ingangen, uitgangen en ventieleilanden.

Het AP-systeem en zijn componenten kunnen flexibel worden ingericht, zonder topologie of ruimtebeperkingen, zodat ze passen bij het machineontwerp. Dit brengt lagere kosten met zich mee dan het gebruik van meerdere eigen veldbusknooppunten, maar is toch eenvoudig te adresseren en volledig zichtbaar binnen de PLC-besturingen. Moduleverbindingen worden gemaakt met behulp van voorgevormde insteekkabels, wat opnieuw tijd en kosten bespaart.

IO-Link is in het systeem geïntegreerd, waardoor gebruikers volledig gebruik kunnen maken van de mogelijkheden voor parametrisatie van componenten en dataverzameling. Geavanceerde diagnostiek is beschikbaar op moduleniveau, over de veldbus en via de geïntegreerde webserver voor live diagnose.

Waarom Festo AP?

Er zijn duidelijke voordelen verbonden aan gecentraliseerde en gedecentraliseerde besturingsarchitecturen. Het Festo Automation Platform is een oplossing die het beste van twee werelden biedt. Het is een schaalbare, modulaire en daardoor flexibele gedecentraliseerde oplossing, maar behoudt toch de eenvoud van een gecentraliseerde oplossing vanuit een besturings- en softwareperspectief. Het doet dit door ervoor te zorgen dat alle gegevens die deze configureerbare componenten beschrijven eenvoudig kunnen worden gescand en geüpload naar de PLC in het oorspronkelijke formaat, bijvoorbeeld GSDML-bestanden voor de Siemens- en L5X voor de Rockwell-omgevingen; hetzelfde geldt voor alle toonaangevende hostprotocollen. De bestanden bevatten de volledige specifieke beschrijvingen van de Festo-elementen, waardoor ze snel en gemakkelijk te adresseren en te lezen zijn. ■

Belangrijkste punten

• Prestaties: tot 80 componenten met 50 m tussen modules, Real Time Connectivity (datasnelheid van 200 MBaud, cyclustijd tot 250 µs), besturing en dataverwerking, hostsystemen omvatten Profinet, EtherCAT, Ethernet IP, Modbus TCP, TSN en in voorbereiding CC-Link IE Veld Basic.

• Flexibiliteit: flexibele gedecentraliseerde/gecentraliseerde modulaire remote IO, applicatie-specifieke pneumatische ventieleilanden, Cloud en Edge compatibel met MQTT en OPC-UA.

• Kosten: verminderde complexiteit en kosten van componenten. Standaardiseert het ontwerp van de schakelkast, de kleinere voetafdruk vermindert de kastkosten en de benodigde ruimte in compacte machineontwerpen.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Festo.

Contact opnemen

Contact opnemen