De automatisatie van een vulproces binnen een compleet aseptische omgeving. Dat was het opzet waarmee machinebouwer Vintiv voor een klant uit de farmaceutische industrie te maken kreeg. Om te voldoen aan de strenge wetgeving vroeg dit project een minimale inzet van onderdelen, terwijl aan de sensor- en visiesystemen heel specifieke eisen werden gesteld. Deze combinatie van minimalistisch denken, functionaliteit en hoogwaardige afwerkingsgraad confronteerde de machinebouwer met een cascade van technische horden.

Dat klanten uit de farmawereld voor de constructie van dit soort units een beroep doen op Vintiv, hoeft op zich niet te verbazen. De Beringse machinebouwer kan inmiddels een mooie portfolio met gerealiseerde, niet-alledaagse projecten voorleggen. Toch bleek deze installatie een uitzondering onder de uitzonderingen, zo leggen Joris Ceyssens en Jan Boonen van Vintiv uit.

Ceyssens: “We kregen in dit geval te maken met veel striktere randvoorwaarden dan courant is binnen de industriële automatisatie. Dat omvatte onder andere hoge eisen aan bewegende delen en hun afdichting, maar ook een 100% chemische bestendigheid tegen de gebruikte reinigings-en ontsmettingsmiddelen.”

De externe aanblik van de machine stelt in feite heel weinig voor: een transportband, een manipulator, een weegschaal, enkele schroef- en vulfuncties, een eindcontrole en dan de uitvoer. Niets hieraan verraadt de lastige denkoefening die aan dit concept eigenlijk voorafging. Het betreft een vulinstallatie van plastic flessen met een actief bestanddeel van een geneesmiddel. Dit product is zeer kostbaar, wat elke fase in zowel zijn productie, verpakking als logistiek meteen kritisch maakt. Zo ook het vulproces dat Vintiv uitwerkte.

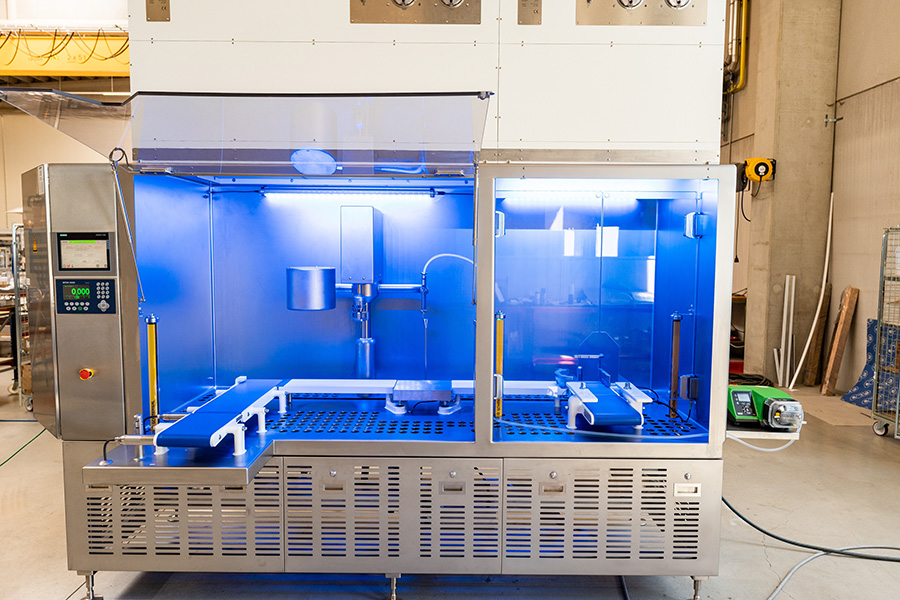

Dat speelt zich volledig binnen een cleanroom af, en herbergt een hele reeks controlemechanismen, sensoren, beveiligingen en inspecties. Om dit alles gecontroleerd te laten verlopen, werd binnen de installatie in een aantal zones voorzien.

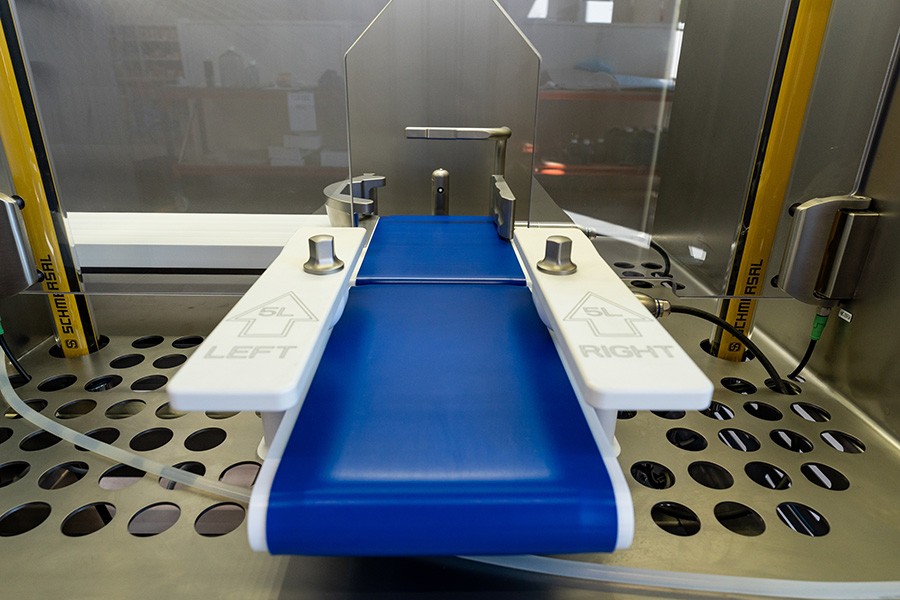

Er is om te beginnen de locatie waar de operator de fles via een transportband in de installatie introduceert. De fles beweegt vervolgens naar achter, waar een sensor de fles detecteert. Een volgend station is een schroefstation dat de stop van de fles verwijdert. Hierna volgt de camera-inspectie van de flesopening, die nagaat of er geen bramen, beschadigingen of onzuiverheden op de flesopening aanwezig zijn. Daarna wordt de fles naar een vulstation verplaatst. Deze positie bevat meteen ook een weegschaal die de correcte vulling vaststelt. Wanneer de fles met het ingestelde gewicht gevuld is, vordert ze verder naar de positie waar de dop er opnieuw wordt opgeschroefd en aangedraaid wordt aan een vooraf ingesteld koppel. Hierna wordt de fles uitgevoerd. Om ondubbelzinnig de machinestatus in elke fase van het proces weer te geven, werd gekozen voor een ledstrips-binnenverlichting die in functie van de processtatus van kleur verandert.

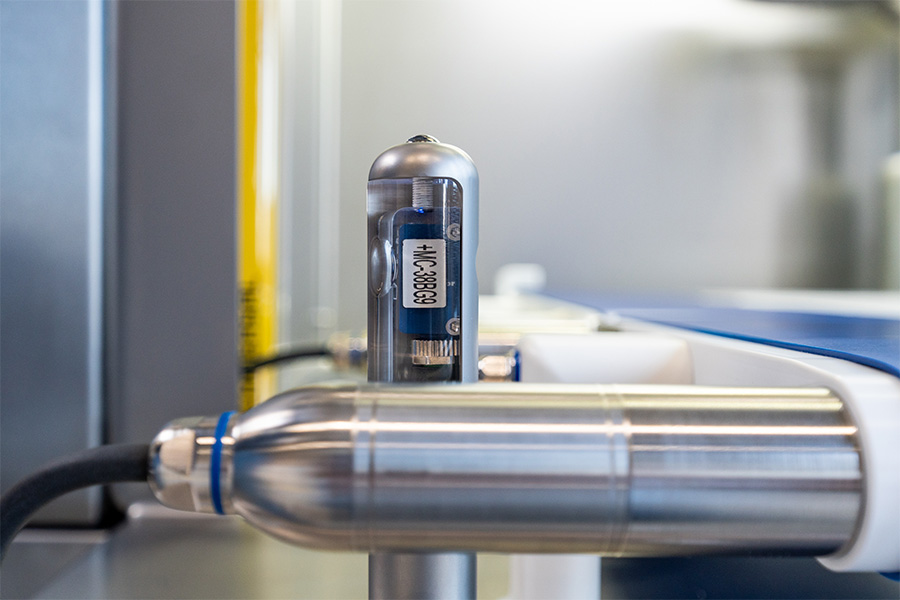

Het sanitaire design en de afwerkingsgraad van de installatie moesten aan een bijzonder hoge standaard voldoen: zo werd een fotocel, origineel rechthoekig van vorm, volledig ingekapseld in een roestvrij stalen, gefreesde behuizing op een pyloon, die bovendien volledig afgerond moest worden afgewerkt. Het venster van de sensor werd voorzien van transparant PMMA, zodat de signalisatie zichtbaar bleef en de sensor ook optimaal kon werken. Om het geheel onderhoudsvriendelijk te houden, werden alle lasnaden bijgeslepen en afgerond tot cleanroom niveau. Ook moest komaf worden gemaakt met dode hoeken, kieren en spleten in de constructie. Aan de oppervlakteruwheid stelde men specifieke eisen: de delen die met het product in aanraking komen, moesten bijvoorbeeld onder de 0.5 blijven. Voor de rest van de installatie waren dan weer waarden tussen de 1.2 en de 0.8 toegestaan. Het aantal onderdelen binnen de installatie werd opzettelijk beperkt gehouden, terwijl voor elke component de lat inzake afwerking bijzonder hoog lag: een mooi voorbeeld was de aandrijfmotor, met reductor, van een transportband. Het geheel werd in een naadvrije, gesealde behuizing van rvs ondergebracht. De volledige unit werd uitgevoerd om te weerstaan aan reiniging -en ontsmetting door middel van waterstofperoxide. Alle stukken werden nadien ook nog oppervlakte-behandeld via droog parelstralen.

De machine is uitgesproken gezoneerd uitgevoerd door de toepassing van gescheiden, geforceerde air flows. Bovenaan de installatie ziet men daartoe twee zogenaamde LAF-units (LAF= Laminaire Air Flow), een eerste voor de Grade C zone, en de achterste voor de Grade A zone. De regeling van de luchtstromen is cruciaal voor de goede werking van de unit, omdat men binnen eenzelfde installatie evolueert van een zone Grade D naar C, en vervolgens naar Grade A. De meest extreme zones bevinden zich zo op elk ogenblik het verst van elkaar. Om de luchtstromen niet met elkaar te laten interfereren, bracht Vintiv perforaties in de bodemplaat aan.

De oplevering van deze vulunit nam meerdere dagen in beslag, doordat er een hele reeks protocollen doorlopen moesten worden. Dit betrof dan niet enkel de praktische testen, maar ook het doorgedreven uittesten van de software (auditrail). Elke handeling van de operator waarbij hij aan de machine een setting wijzigt, of een bepaalde toegang vraagt, of een actie uitvoert, wordt door de machine immers ook gelogd, bijgehouden, en veilig op een server opgeslagen. Dit garandeert de volledige wie-doet wat-en wanneer traceerbaarheid. ■