State-of-the-art in Poffertjes en pannenkoeken bakken

De beste pannenkoeken? Dat zijn die van oma. Maar Ruben Casteleyn, zaakvoerder van Lipcas, doet er alles aan opdat de pannenkoeken en poffertjes van Lipcas minstens even smaakvol zullen zijn. Ambachtelijke recepten en opa’s ovenconcept worden toegepast, maar dan wel met de modernste technologie. Innomatic en Ikologik tekenen voor de uitwerking van een optimale aansturing en opvolging van de bestelling, over receptuur tot en met de verpakte producten. Het plan is dat dit najaar de pannenkoeken en poffertjes van Lipcas weer op het schap zullen landen.

Vorig jaar legden vlammen Lipcas volledig in as. Voor zaakvoerder Ruben Casteleyn was bij de pakken blijven zitten echter geen optie. “De volgende dag begonnen we al plannen te smeden om een nieuwe productiehal voor pannenkoeken en poffertjes te bouwen maar dan wel niet halsoverkop. We hebben echt nagedacht hoe we de beperkingen waar we tegenaan liepen konden ombuigen tot een state-of-the-art productie. Hoge plafonds en ramen om het de medewerkers aangenamer te maken, een duidelijke splitsing in een high care en een low care zone, een groter diepvriesmagazijn …” De nieuwbouw is overigens niet letterlijk uit die assen verrezen. Lipcas vond een terrein zo’n 2 km verder op een nagelnieuw industrieterrein waar versie 2.0 werd neergeplant. “Alle ruimte die we nodig hadden voor een logische flow, binnen en buiten het gebouw waren aanwezig op de nieuwe site.”

Klaar voor de toekomst

Binnenin volgt de productie, van de inname van de grondstoffen tot aan de verpakking, een zo recht mogelijk lijn. Centraal in de productie staan de twee ovens, één voor het bakken van 700 kg pannenkoeken per uur en één voor het bakken van 1.200 kg poffertjes per uur. Casteleyn hoefde die blauwdruk niet alleen uit te tekenen. Hij kon rekenen op de inbreng van aandeelhouders en de ruime ervaring van Ann Stragier. De focus was dubbel. “Enerzijds wilden we zo snel mogelijk weer aan het produceren zijn om klanten te bedienen. Anderzijds wilden we klaar zijn voor de toekomst.” In de plannen werd daarom al rekening gehouden met, op termijn, een derde productielijn en de integratie van robots in het verpakkingsproces.

Ovens aangestuurd vanuit recept

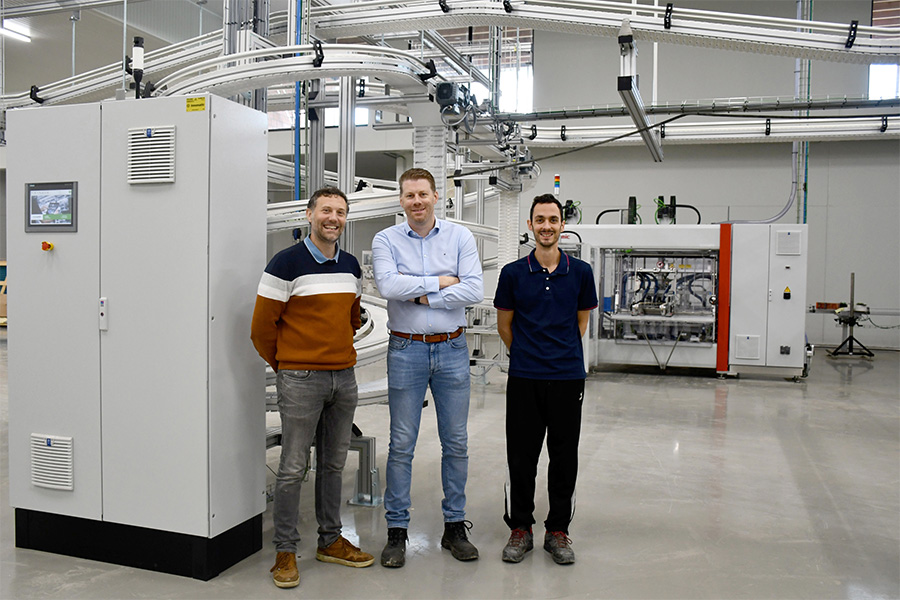

Maar zelfs zonder die robots wordt nu al resoluut de kaart van automatisering getrokken. Een kolfje naar de hand van Innomatic. Ze leverden de volledige aansturing van de productie af. “Uit eerdere projecten op de vorige locatie hadden we geleerd dat het een team is waarop we kunnen bouwen. Ze losten problemen altijd snel op, zodat we de productie opnieuw konden starten. Desnoods met een tussentijdse oplossing in afwachting van stukken. Die rechttoe-rechtaan mentaliteit, weten dat je een rechtstreekse lijn hebt met wie je nodig hebt … dat zijn zaken die gemoedsrust geven. Ook de referenties die we namen, deden het vertrouwen groeien.”

De uitdaging bij het uitwerken van de installatie lag vooral bij het feit dat op elke productielijn een afzonderlijke receptuur kan ingesteld worden en dat de lijnen op verschillende tijdstippen zullen worden gereinigd. Het was dus uitermate belangrijk dat er zeer goed werd nagedacht over de productflow en de CIP-installatie. Het doel van Innomatic is ten slotte om de aansturing kinderspel te maken voor de operator achter de knoppen. Hij moet enkel de receptuur kiezen, alle parameters worden automatisch ingesteld.

Leren uit data

Geen automatisering zonder digitalisering vandaag, ook op dat vlak keek de zaakvoerder zo ver mogelijk in de toekomst. Voor de softwarekopppeling tussen het ERP systeem en de machines werd Ikologik aangesteld, die al verschillende projecten samen met Innomatic succesvol opleverde. Waar Innomatic stopt aan de PLC, legt Ikologik de koppeling naar de IT-systemen binnen Lipcas. “Alles vertrekt bij ons nu vanuit het ERP-pakket, dat bij elke bestelling automatisch naar de productie koppelt. In onze branche moeten er sowieso heel wat parameters gelogd worden om een voedselveilige werking aan te tonen. Ook dat gebeurt automatisch, maar we kijken eveneens naar de efficëntie van elke batch. Hoeveel grondstoffen zijn er gebruikt, hoeveel energie heeft het gekost. Zo krijgen we een gedetailleerd beeld over ons rendement, niet alleen in theorie maar ook in de praktijk.”

Volledige digitale flow

Die data wordt dan weer het vertrekpunt voor verdere optimaliseringen van het productieproces. “Het is een continu verbeterproces. Vroeger ging er nog heel wat papier heen en weer, van de productie naar het kantoor en vice versa. Dankzij de tandem Innomatic – Ikologik hebben we nu een volledige digitale flow gecreëerd voor onze pannenkoeken en poffertjes. Bijkomend, kunnen we uit de verzamelde data leren en zo de derde productielijn in één keer helemaal perfect te hebben.” Casteleyn is dus bijzonder tevreden over de samenwerking. “De techniek binnen de nieuwe Lipcas fabriek is misschien niet de meest complexe, maar er komt zoveel bij kijken om een volledige nieuwe productiehal op poten te zetten. Toch weten Innomatic en Ikologik altijd het overzicht te bewaren en zorgen ze voor een uniforme en schaalbare methode om te visualiseren en aan te sturen”, besluit Casteleyn.

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Ikologik.

Contact opnemen

Contact opnemen

Heeft u vragen over dit artikel, project of product?

Neem dan rechtstreeks contact op met Innomatic.

Contact opnemen

Contact opnemen