“Kent u Andrew Ng?”, vraagt Lenze CEO Christian Wendler zijn gasten bij aankomst. “Dat zou je wel moeten, absoluut.” Wendler heeft duidelijk een oogje op deze man. En deze man uit Silicon Valley, de bakermat van grote datasets, heeft het al een tijdje publiekelijk over kleinere datasets. Dat deed Wendler opkijken, want het is ook zijn verhaal. De focus moet liggen op de kwaliteit van de gegevens om het volledige potentieel van artificiële intelligentie te benutten, en Ng noemt deze benadering datacentrische AI.

Wendler onderbreekt de Google-zoekopdracht: “Ng is een van de belangrijkste AI-pioniers van onze tijd, miljoenen mensen over de hele wereld hebben zijn cursussen gevolgd – waaronder veel Lenze medewerkers. De Amerikaan richtte Google Brain op, was docent aan Stanford, en medeoprichter van ’s werelds populairste cursus machine learning op Coursera.” In het verleden lag de focus bij artificiële intelligentie vooral op het ontwikkelen, verbeteren en verfijnen van algoritmen. Kan Silicon Valley uiteindelijk iets leren van discrete productie, van de industrie die jarenlang met kleine datasets heeft moeten werken? Misschien, maar wat veel verbazingwekkender is, is dat bedrijven in Silicon Valley de industrie zelf aan het ontdekken zijn, en de vele use cases op de fabrieksvloer. Europese bedrijven zijn hier blij mee, maar er komen ook nieuwe concurrenten op de markt – inclusief industriespecifieke applicatiekennis.

“Ng heeft speciaal hiervoor zijn eigen bedrijf opgericht”, legt de CEO van de Duitse automatiseringsspecialist Lenze uit. Dat heeft hem wakker geschud. De ondernemer weet dat er in de industrie minder gegevens worden gegenereerd en dat deze meestal onevenwichtig zijn. Bovendien vereisen gegevens in de industrie domeinkennis van het productieproces. Dit betekent dat bedrijven expertise nodig hebben in het labelen van de gegevens. Tegelijkertijd eisen ingenieurs dat hun modellen verklaarbaar zijn.

Wendler is zich bewust van de ambities van de Amerikanen. Net als Ng en zijn collega’s vertrouwt hij op een datacentrische aanpak, met kleine datasets die vervolgens worden omgezet in slimme data. “Bij een big data-aanpak zoekt de gebruiker naar correlaties en patronen. Een voorbeeld is verkeersplanning. Een machine of fabriek is een heel andere toepassing. Dankzij onze proceskennis kan ik zoekpatronen specificeren om afwijkingen te detecteren. Ik haal specifiek alleen de ‘juiste’ gegevens eruit en evalueer ze met mijn kennis”, vat Wendler samen.

Hij is trots op zijn team. Zijn ingenieurs vertrouwen op de digitale tweeling. “De gegevens van mijn machine stromen in de digital twin – dat is als het ware de datapool. Ik vis er alleen de gegevens uit die ik echt nodig heb voor mijn toepassing. Dat zijn mijn kleine gegevens. En met mijn domeinkennis transformeer ik mijn small data in smart data”, voegt Wendler toe. Dat is belangrijk voor hem: “We hebben niet altijd diepe neurale netwerken nodig; we kunnen ook snel identificeren wat hoe werkt en waar er potentieel is voor optimalisatie in de digitale twin.”

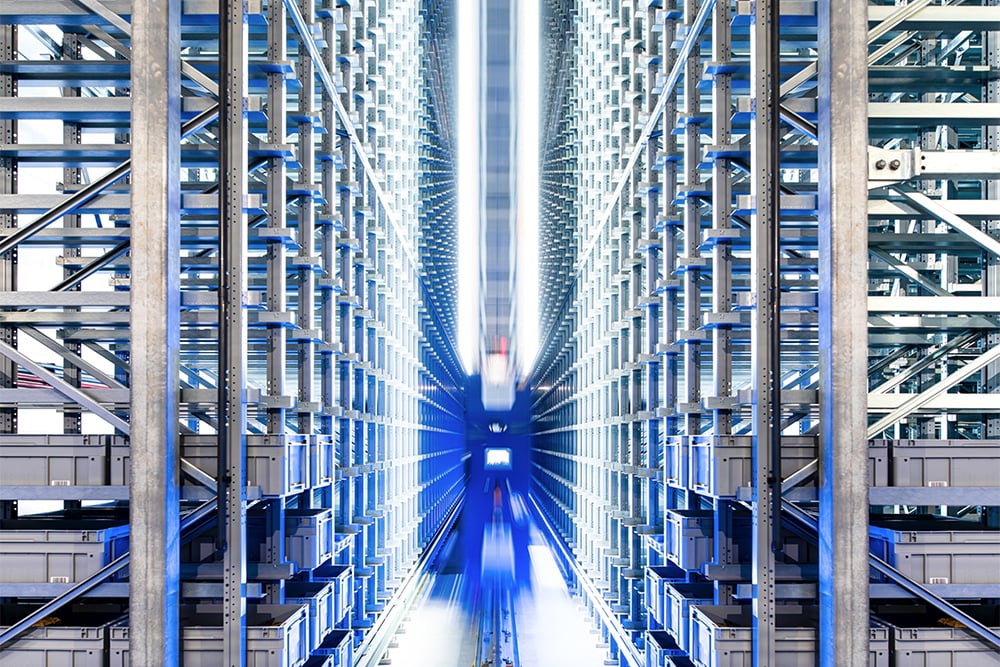

Samen met hun klanten hebben de automatiseringsexperts vier slimme gegevensbenaderingen geïdentificeerd. “Wanneer ingenieurs in Duitsland een nieuwe machine plannen, spelen ze op veilig. Duitse engineering is immers altijd een keurmerk geweest voor topkwaliteit en betrouwbaarheid. Zelfs vandaag stellen veel ingenieurs te hoge eisen, omdat ze er zeker van willen zijn dat het systeem goed presteert”, meldt Wendler. Experts noemen dit het cascadebuffersyndroom. Dit leidt tot onnodige verspilling. “We kunnen het exacte, prestatiegerichte ontwerp testen in de digital twin van de machines”, zegt Wendler enthousiast. Dit bespaart energie, materiaal, gewicht en transportkosten. De CEO rekent voor: “Als we de gegevens in de twin en onze smart data-aanpak gebruiken voor zelfs maar 25% van de 50 miljoen elektromotoren wereldwijd, ofwel 12,5 miljoen motoren, besparen we ongeveer 500 miljoen euro aan elektriciteitskosten per jaar en meer dan 2 miljard euro aan productiekosten.” Wendler is nu in zijn element. Hij pakt een bruin pakje op. “We kunnen enorm veel energie besparen in het e-commerce magazijn”, belooft hij. Veel transportbanden draaien 20 uur per dag op volle capaciteit. “Maar we moeten goed naar de gebruiksgegevens kijken, en dan wordt het duidelijk: de klant heeft de maximale belasting maar één uur per dag nodig.”

De elektrotechnisch ingenieur maakt de rekensom. “Met de digitale twin en dus intelligente, voor belasting geoptimaliseerde bewegingsbesturing en efficiënte motoren van de nieuwste generatie kan ik een indrukwekkend resultaat bereiken. Het energieverbruik van een typische e-commerce faciliteit met 800 motoren, geëxtrapoleerd naar 13.000 pakketcentra wereldwijd, bespaart 31 TWh. Dat komt overeen met de CO2-uitstoot van ongeveer vier miljoen middenklasse auto’s. We gaan ervan uit dat een dergelijke aanpak energiebesparingen tot 50% mogelijk maakt voor alle productiemachines en transportbandsystemen.” Hij onderstreept de 50%. “Dit zijn waarden. We gebruiken gegevens om echte toegevoegde waarde te creëren”, zegt Wendler trots. “De OEE schommelt wereldwijd op 60%. We hebben een verbeterpotentieel van 45 miljard euro berekend. Deloitte zegt hetzelfde.”

De veronderstelling: in 36 maanden heeft 82% van de fabrieksoperators wereldwijd minstens één ongeplande machinestilstand, de meesten twee of meer. Veel systemen worden nog steeds onderhouden volgens het ‘run-to-fail’ principe, wat betekent dat machineonderdelen pas worden vervangen als er iets kapot gaat. En gemiddeld liggen productiesystemen bij elke fabrikant 800 uur per jaar stil. Autofabrikanten schatten het omzetverlies op ongeveer 20.000 euro per minuut stilstand. “En dit is waar wij in het spel komen, met onze machine learning modellen. Dankzij voorspellend onderhoud, getraind op een kleine dataset, weet ik wanneer mijn distributieriem zal breken en kan de klant het onderdeel tijdig bestellen en vervangen.”

Maar heeft hij alle vaardigheden in huis? Ng en zijn collega’s doen niets anders dan AI-modellen trainen. “Ja, die hebben we ook, en ze kennen ook de fabriek van de klant en werken met de digital twin van de fabriek. We wisselen modellen uit, kunnen ze snel aanpassen aan andere klantsystemen en besparen geld, tijd, energie en middelen.” En Ng? Hij zou hem graag ontmoeten en hem Lenze’s Mechatronics Competence Campus laten zien. Wendler grapt dat zijn team daar domeinkennis kan opdoen. “De uitnodiging is al verstuurd.”