In een wereld van Industrie 4.0 met haar geconnecteerde productie, is communicatie cruciaal geworden. Maar hoe begin je daar eigenlijk aan? Met de uitbouw van een goed communicatienetwerk. In een nieuwe Awareness session gaf Agoria tekst en uitleg over de keuzes die gemaakt kunnen worden op het vlak van industriële communicatie. Een middag die met een aantal interessante cases meteen ook de theorie aan de praktijk koppelde.

Industriële communicatie begon met de telefoon, later kwamen er relais bij om boodschappen door te geven. Voor de echte doorbraak was het echter wachten tot de introductie van veldbussystemen. De ‘oorlog’ tussen de verschillende protocollen is inmiddels beslecht. We zijn geëvolueerd baar een meer holistische aanpak, waar de verschillende systemen elk op hun sterktes kunnen uitgespeeld worden. Niet alleen meer om de communicatie binnen de fabrieksmuren te regelen, maar ook om de verbinding te leggen met daarboven, de cloud. De volgende stap? Dat wordt ongetwijfeld de grote industriële uitrol van 5G, waardoor ook toepassingen die om meer dataverkeer vragen in real-time gerealiseerd kunnen worden.

Het grootste verschil met de geconnecteerde fabrieken van morgen is dat alle componenten in principe met elkaar moeten kunnen communiceren. De klassieke automatiseringspiramide mogen we dus vergeten. De hiërarchie wordt ingeruild voor een netstructuur, waarin ook lokale verwerking, via edge computing, mogelijk is en uiteraard draadloze communicatie. Wat nu dan de beste topologie is? Dat zal sterk afhangen van de applicatie in kwestie. Het fijne en tegelijk uitdagende aan Industrie 4.0 is de brede waaier aan mogelijkheden die gebruikers ter beschikking krijgen. Ze zullen telkens moeten analyseren wat er nodig is qua communicatie en wat er al in de productie aanwezig is om de juiste keuzes te maken.

Maar hoever staan Belgische bedrijven daar vandaag al in? In een doorsnee bedrijf is er slechts een beperkte connectiviteit aanwezig. De link naar de productie ontbreekt nog vaak of is zeer summier. Nochtans is een end-to-end connectiviteit een belangrijke enabler voor nieuwe toepassingen. We spreken dan over de productievloer die kan communiceren door middel van tweerichtingsverkeer met datagedreven toepassingen, bestaande systemen zoals ERP en MES en externe organisaties (door middel van de cloud). Dat zou bedrijven op weg zetten naar een hogere productie- en onderhoudsefficiëntie, een betere kwaliteit en logistieke optimalisatie. Uit een enquête blijkt dat er vooral gekeken wordt naar productiemonitoring, procescontrole, traceerbaarheid, interactie tussen mensen en machines, en conditioneel onderhoud.

De weg daar naartoe is echter niet evident. Naast cybersecurity en de veranderingen binnen de organisatie stippen we hier ook enkele economische en technische uitdagingen aan. De ROI valt immers niet altijd duidelijk te berekenen en er zijn onvermijdelijk kosten aan: hardware en software(licenties). Op de werkvloer zelf is de heterogeniteit van het machinepark vaak een aandachtspunt. Hoe kun je dan connectiviteit gaan standaardiseren? Belangrijk is ook om aan de slag te gaan met de data: voorzie ze van de juiste context, transformeer ze in informatie en maak ze makkelijk toegankelijk en begrijpelijk ook voor niet-IT’ers.

Zoek een kleinschalige businesscase om met een proof of concept van start te gaan die zich snel vertaalt in meerwaarde. Overal in het bedrijf ligt er potentieel, maar begin met heel gerichte projecten. Op die manier kun je met heel beperkte inspanningen en kosten een eerste haalbaarheid testen. Maar hou daarbij vooral het totaalplaatje voor ogen. Het is niet de bedoeling dat elk project geïsoleerd wordt. Alles moet uiteindelijk samenkomen in een groter geheel. Externe expertise of technologiepartners erbij halen is vaak onvermijdelijk. Maar blijf betrokken bij de ontwikkelingen en de data die gecapteerd worden. Blijf er eigenaar van. En vergeet natuurlijk niet de nodige aandacht te besteden aan (cyber)veiligheid en privacy.

Standaardisering moet altijd de basis van connectiviteit zijn. De twee meest gebruikte in een industriële omgeving zijn MQTT en OPC UA. Elk hebben ze hun voor- en nadelen. Een keuze die overigens in functie van de toepassing in kwestie gemaakt kan worden, want ze laten zich ook integreren in een hybride architectuur.

Laten we eerst MQTT even fileren. Deze communicatiestandaard komt uit de wereld van IT en werkt op basis van een publish/subscribe model.

Hierbij publiceren clients die data hebben en consumeren clients data die beschikbaar zijn. Dit werkt altijd via een centraal platform, ook wel broker genoemd. Er is naast minder administratie ook minder bandbreedte nodig, want de broker publiceert alleen wanneer er iets nieuws beschikbaar is.

OPC UA komt uit de productie-omgeving en werkt volgens het client/server principe. Hier is het de client die data vraagt aan de server en de server die de data dan gaat ophalen. Dit leent zich meer voor real-time en complexe toepassingen.

Met deze twee standaarden alleen ben je er nog niet. Om de data te structureren moet ook nog verder gestandaardiseerd worden. Voor MQTT is Sparkplug B een populaire keuze, voor OPC UA is dat Umati.

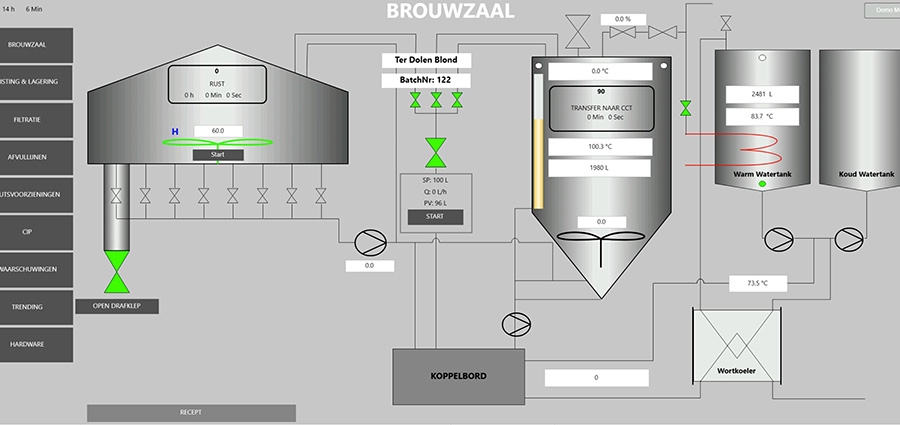

Tot zover de theorie. Dan was het tijd voor voorbeelden uit de praktijk. Een eerste kwam er met de Brouwerij Ter Dolen. De brouwerij opende in 1994 haar deuren in de voorgebouwen van het gelijknamige kasteel. Sinds 2013 zijn er een eigen bottelarij en een magazijn met warme kamer, zodat de brouwerij in staat is om al haar bieren in eigen huis te brouwen en af te vullen. Ter Dolen stapte met een eenvoudige vraag naar haar technologiepartner Beckhoff. Of het mogelijk zou zijn om een meer flexibele dataconnectiviteit te creëren? Ze wilden kunnen koppelen met hun ERP pakket, historische data bijhouden voor traceerbaarheid en voor verdere procesanalyse, en de mogelijkheid openlaten voor nieuwe toepassingen in de toekomst.

Door de TwinCAT Analytics Logger te activeren konden alle variabelen publiek gezet worden en geconfigureerd in functie van hun bestemming. Er kunnen tot 3.500 symbolen in real-time verwerkt worden, waardoor we tot op de cyclustijd van de PLC kunnen gaan in functie van de bandbreedte. Via TwinCAT Cloud Engineering is er remote access tot de PLC. Daar worden alle relevante data opgeslagen in TwinCAT Storage Provider en kan het proces 24/7 in real-time geanalyseerd en gemonitord worden in TwinCAT Analytics Runtime. Een eenvoudig dashboard vertelt de operatoren van de brouwerij alles wat ze moeten weten. Om de processen indien nodig in real-time aan te passen, om de temperatuur op te volgen. Maar ook om op termijn de kwaliteit van het eindproduct te evalueren. Welke variabelen hebben uiteindelijk tot dit resultaat geleid?

Agristo ging dan weer met OPC UA en MQTT aan de slag om inzicht te krijgen in waterbesparing en het productieproces. Volgens zijn strategie voor 2030 wil het bedrijf groeien, maar dan wel op een duurzame manier. Het wil de meest duurzame producent van op aardappel geïnspireerde diepgevroren producten worden.

Om dat te bereiken moet de voetafdruk per ton eindproduct met 30% naar beneden. Dat behelst ook minder water verbruiken (-10%) en het voor de helft uit duurzame alternatieven halen, waarbij minstens 10% afkomstig is

uit hergebruik.

Agristo besloot daarom in april 2021 al een proof of concept rond dataloggen en real-time dashboarding op te zetten voor het watergebruik in zijn productiesite in Wielsbeke. Het doel was tweeledig. Het waterverbruik monitoren aan de hand van een dashboard voor de volledige site, een per productielijn en een voor de nutsvoorzieningen. Daarnaast werd er gekeken hoe die dashboards in de huidige manier van werken van operatoren en procesingenieurs ingepast konden worden.

In oktober van datzelfde jaar was al duidelijk dat Agristo hiermee verder zou gaan. De data worden uit de SCADA software via OPC UA naar datacollectoren op de site gebracht en van daaruit via gRPC naar Factry Historian gestuurd. Daar worden de data omgezet via Grafana in real-time monitoringinstrumenten. Elke site beschikt over haar eigen omgeving, de data worden ook voor andere toepassingen beschikbaar gesteld. In een tweede fase kwam er ook MQTT bij. Voortaan stelt de automatiseringslaag de gewenste data beschikbaar. De MQTT broker verzamelt de input al uit Wielsbeke, Harelbeke en Nazareth, en stuurt ze naar Factry Historian. Tilburg moet nog volgen. ■