De interne logistiek van (over)morgen

Wie we aan het begin van deze eeuw gevraagd zouden hebben, hoe het magazijn van de toekomst eruit zou zien, had misschien wel geantwoord dat de aanvoer en afvoer van stukken naar machines volledig automatisch zou gebeuren. Een kwarteeuw later is de technologie daar zeker al rijp voor. AGV’s en AMR’s kunnen dat kunstje klaren. Dat hebben ze bewezen in grote intralogistieke projecten, maar ze sijpelen nu ook stilaan de wereld van kmo’s in de maakindustrie binnen. Op de grote automatiseringsbeurzen kon je ze aan het werk zien, maar ze bevinden zich tevens in productieomgevingen. Zullen ze ook onmisbaar worden in het magazijn van elke kmo om de hoek?

Wie de volledige logistieke markt overschouwt, zal moeten vaststellen dat hoewel er veel over geschreven wordt automatisering in magazijnen zeker nog niet de standaard is. Hoewel het aandeel zeker groeit en ook de leveranciers van dergelijke technologie steeds meer projecten opleveren en omzet genereren, spreken de meest optimistische schattingen van slechts 26% die een of andere graad van automatisering kent. Zoomen we dieper in op AGV’s en AMR’s dan zakt dat percentage zelfs tot onder 10%. De mogelijke winsten van automatiseringsoplossingen door de schaarste aan personeel staan nochtans buiten kijf. Wat maakt dan de drempel nog zo hoog en waar moet je rekening mee houden om tot een succesvolle implementatie te komen?

AGV’s/AMR’s voor magazijnautomatisering

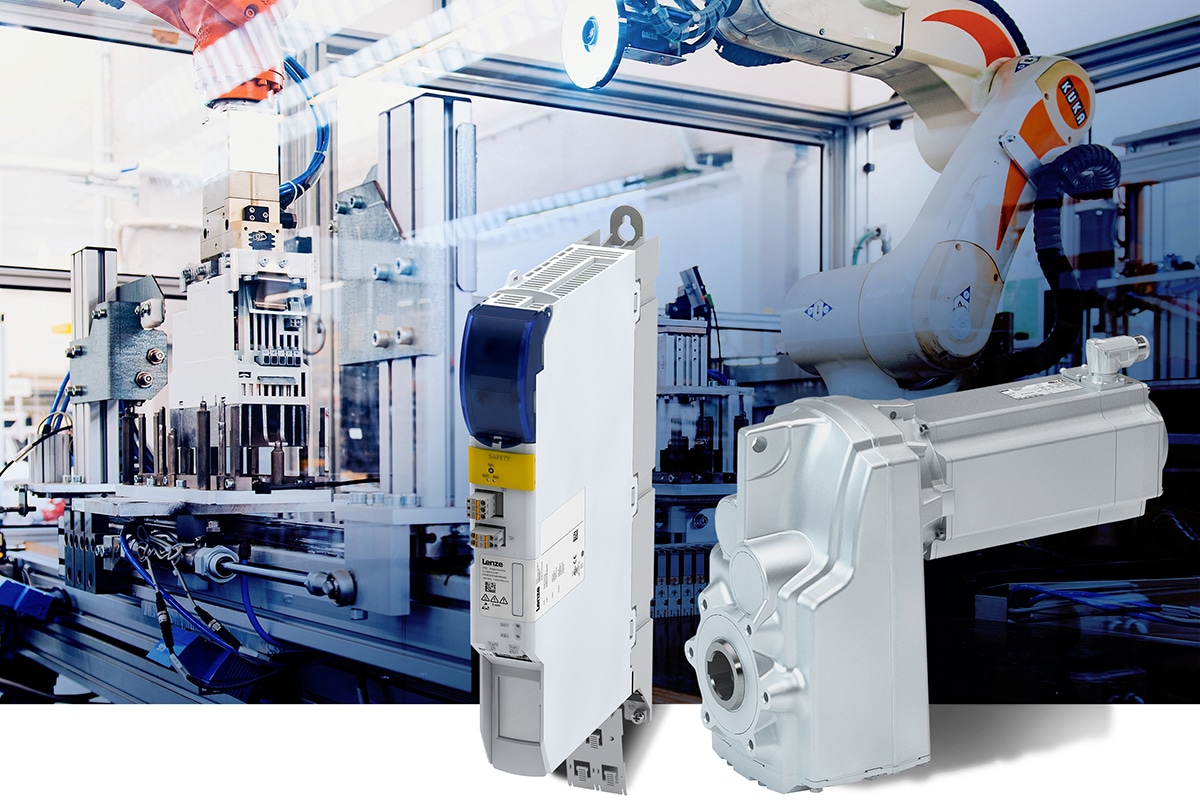

Automatische geleide voertuigen (AGV’s) en autonome mobiele robots (AMR’s) zijn wat de meeste mensen voor ogen hebben, als ze denken aan de toekomst van magazijnen en materiaalhandling. Waar ligt precies het onderscheid tussen beide? AGV’s zijn geautomatiseerde voertuigen die worden geleid door kabels, magnetische strips of markeringen en die verschillende taken kunnen uitvoeren, zoals het vervoeren van materiaal tussen locaties in een magazijn. AMR’s maken dan weer gebruik van een combinatie van geavanceerde navigatietechnologie en machinevisie (sensoren en camera’s) om hun omgeving waar te nemen en realtime navigatiebeslissingen te nemen om hun vracht efficiënt te verplaatsen. De drang om AGV’s en AMR’s te integreren in magazijnecosystemen is een trend die wordt aangedreven door de explosieve groei van e-commerce in de afgelopen jaren, in combinatie met een krappe arbeidsmarkt en de noodzaak om orders sneller te verwerken (en tegelijkertijd de operationele kosten te verlagen). Tegenwoordig lonkt elke machinebouwer wel naar AGV’s en AMR’s en hoe het deze technologie kan aanwenden om de processen van klanten efficiënter te maken.

Huidige landschap van magazijnautomatisering

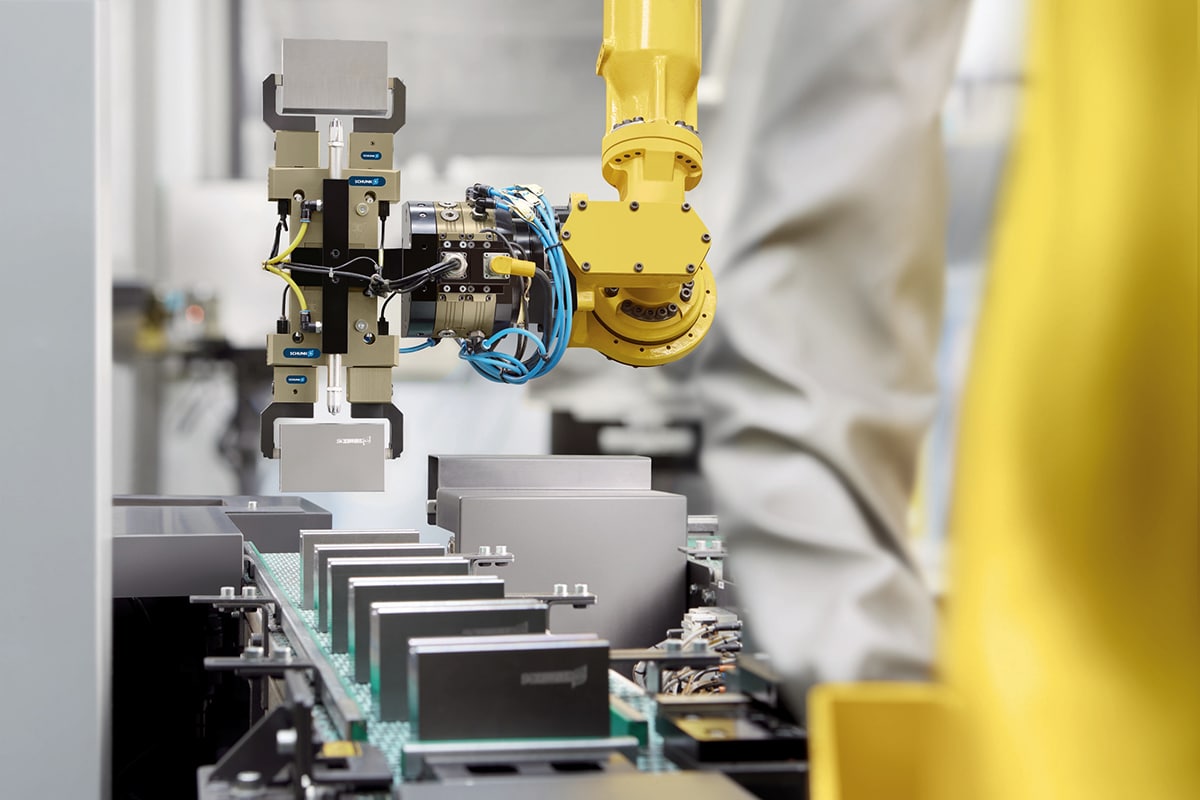

Het landschap van magazijnautomatisering wordt steeds dynamischer door de snelle technologische vooruitgang en de steeds toenemende concurrentie om de bedrijfsvoering te stroomlijnen. Van de minderheid van de magazijnactiviteiten die wel enige mate van automatisering toepassen, vertrouwt het merendeel op meer ‘traditionele’ automatiseringstechnologieën, zoals transportsystemen, geautomatiseerde opslag-/ophaalsystemen (AS/RS) en robotarmen voor het picken/verpakken/sorteren. Voor de meeste kmo’s zijn deze oplossingen meestal niet te combineren met de activiteiten. Het gaat niet alleen om de aanvoer van grondstoffen en de afvoer van afgewerkte producten, maar ook het transport tussen de verschillende bewerkingsstations vraagt om automatisering. Dat kunnen AGV’s en AMR’s vaak compacter en beter dan de klassieke oplossingen. En ze kunnen nog uitgerust worden met technologie om stukken op te nemen of bewerkingen uit te voeren. Om AGV’s/AMR’s klaar te maken voor primetime in jouw productie, moet je wel rekening houden met verschillende factoren.

Navigatie en mapping

Een veelvoorkomende uitdaging voor autonome voertuigen in magazijnautomatisering is het realiseren van nauwkeurige navigatie en mapping in complexe en voortdurend veranderende omgevingen. Voertuigen zijn uitgerust met geavanceerde sensoren (zoals LIDAR, optische camera’s, ultrasone sensoren) en algoritmen om hun locatie te bepalen, obstakels te vermijden en door smalle gangpaden en rond hoge rekken te navigeren. De technologie is vandaag rijp genoeg om dat in maakbedrijven efficiënt uit te voeren.

Laadvermogen

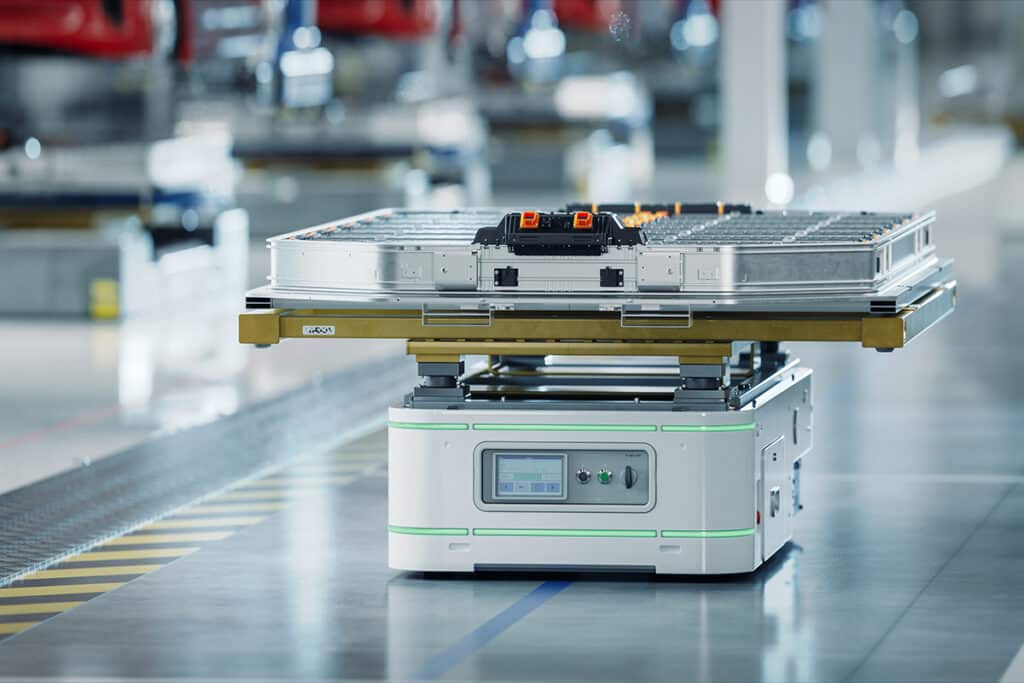

Veel mensen houden geen rekening met de invloed van het gewicht op de prestaties van AGV’s/AMR’s. De voertuigen moeten de juiste afmetingen hebben om aan de laadvermogensvereisten te voldoen. Als ze te klein zijn, kunnen de voertuigen langzamer gaan rijden en de werkzaamheden vertragen, waardoor hun voordelen teniet worden gedaan. Als het programma bovendien meerdere laadgroottes vereist, moeten de routes van AGV’s/AMR’s zo worden geprogrammeerd dat ze de grootste/breedste lading kunnen vervoeren (omdat AGV’s/AMR’s geen onderscheid maken tussen verschillende laadgroottes). Zeker in industriële sectoren met zware lasten moet dit vooraf goed worden doorgelicht, zodat het systeem betrouwbaar functioneert en dat ook blijft doen.

Levensduur van de accu

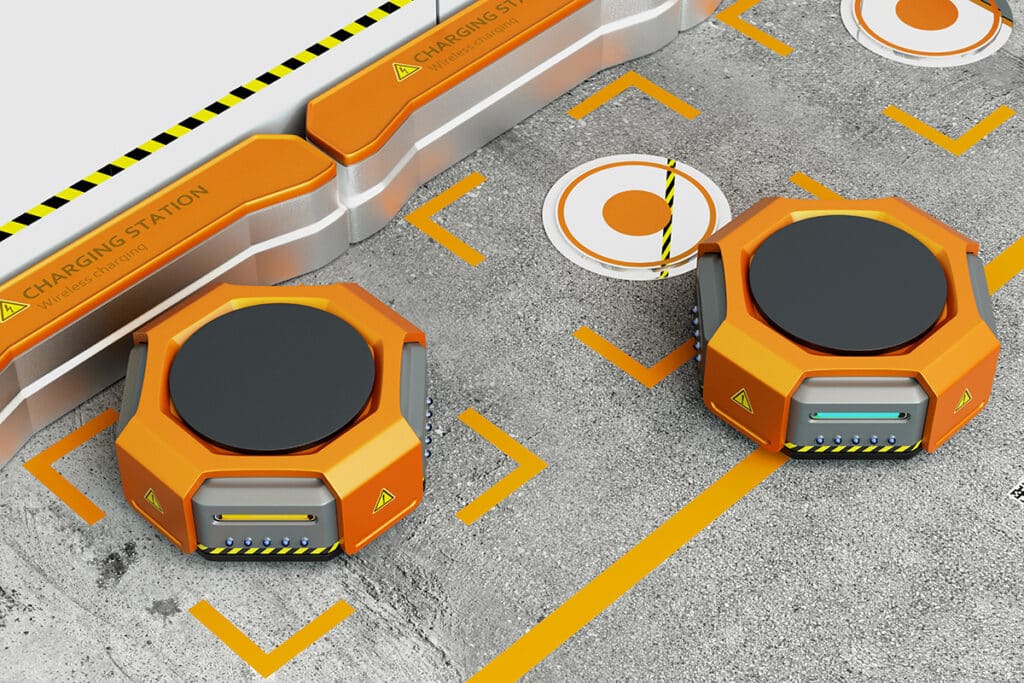

Hoewel er enorme vooruitgang is geboekt op het gebied van de levensduur van batterijen (en ontwikkelingen zoals contactloos/draadloos opladen en snel opladen), wordt zelfs de meest geavanceerde AGV/AMR beperkt door de hoeveelheid stroom die hij heeft om te kunnen werken, wat kan leiden tot verstoringen in de bedrijfsvoering. Daarom is het van cruciaal belang om bij het ontwerpen van je systeem rekening te houden met het opladen. Het is belangrijk om zaken als de omvang van de vloot autonome voertuigen en de oplaadtijd in overweging te nemen om een continue bedrijfsvoering te kunnen garanderen.

Interoperabiliteit en systeemintegratie

Voor de integratie van AGV’s/AMR’s in bestaande magazijnbeheersystemen (WMS) en workflows is vlootbeheersoftware nodig. Voertuigen moeten niet alleen naadloos communiceren met het WMS, maar ook met andere robots en menselijke werknemers om taken te coördineren en realtime gegevens te delen. Te vaak zijn magazijnbedrijven niet in staat om hun digitale oplossingsplatforms en communicatieprotocollen voor deze complexe gegevensuitwisselingen op elkaar af te stemmen.

Schaalbaarheid en flexibiliteit

Zoals je hieronder zult zien, kan de investering in AGV’s/AMR’s aanzienlijk zijn als gevolg van de extra hardware en software die nodig is voor een feilloze werking (waaronder opladers, software, handbedieningspanelen, QR-codes en andere navigatieapparatuur). Deze systemen moeten toekomstbestendig zijn, zodat ze waarde kunnen blijven bieden naarmate de organisatie groeit en evolueert.

Hoge initiële investering

Naast de technologische planning die je moet maken om AGV’s/AMR’s in je magazijnactiviteiten te implementeren, moet je ook rekening houden met de initiële investering en de operationele verstoring tijdens de installatiefase. Afhankelijk van de omvang van je programma kan de implementatie van AGV’s/AMR’s in je magazijnactiviteiten een aanzienlijke initiële investering vergen. Je betaalt niet alleen voor de voertuigen zelf, maar ook voor de infrastructuur waarop ze zullen rijden. Dit omvat alles van laadstations en software tot fysieke aanpassingen aan de magazijnomgeving om de AGV’s/AMR’s te kunnen huisvesten.

Operationele verstoring tijdens de implementatie

Zoals te verwachten valt, zal de implementatie van een baanbrekende technologie als AGV’s/AMR’s in magazijnactiviteiten verstoringen veroorzaken, aangezien traditionele methoden worden vervangen door geautomatiseerde activiteiten. Magazijnactiviteiten moeten mogelijk opnieuw worden geconfigureerd, het systeem moet grondig worden getest en het personeel moet worden opgeleid om veilig met deze nieuwe technologieën om te gaan. Bovendien is er, zodra het programma operationeel is, een periode van leren en aanpassen nodig om een soepele werking te garanderen. Hoewel AGV’s/AMR’s een uitdaging kunnen vormen voor magazijnautomatisering, is er met de juiste voorbereiding en een ervaren automatiseringspartner wel degelijk veel winst mogelijk.